Fotostrukturerbare pastaer til 5G applikationer

UV -lys trænger gennem en mønstret fotomask ind på et substrat, hvor den hærder en polymer, der er inkorporeret i den tykke film. Denne teknik bruges til at skabe fine strukturer med en opløsning på så lavt som 20 mikrometer. Kredit:Fraunhofer-Gesellschaft

I mange år nu, miniaturisering har været den vigtigste drivkraft for elektronikindustrien. Dette gælder især for keramikbaserede kredsløb, som har egenskaber, der gør dem særligt velegnede til højfrekvente kredsløb. Stigende krævende tekniske krav har afsløret grænserne for de klassiske tykfilmteknologier, der bruges til fremstilling af printkortledere. Nu, imidlertid, en ny generation af tykfilmspastaer og deres fotolitografiske struktur muliggør fremstilling af ekstremt højopløselige tykfilmstrukturer, der er nødvendige for 5G-applikationer. I øvrigt, denne proces er velegnet til masseproduktion og industrielle applikationer, samtidig med at lave investeringsomkostninger opretholdes og kun forlænger produktionstiden minimalt. Forskere fra Fraunhofer Institute for Ceramic Technologies and Systems IKTS udstiller de nye pastaer på Productronica -messen i München fra 12. til 15. november (Hall B2, Stand 228).

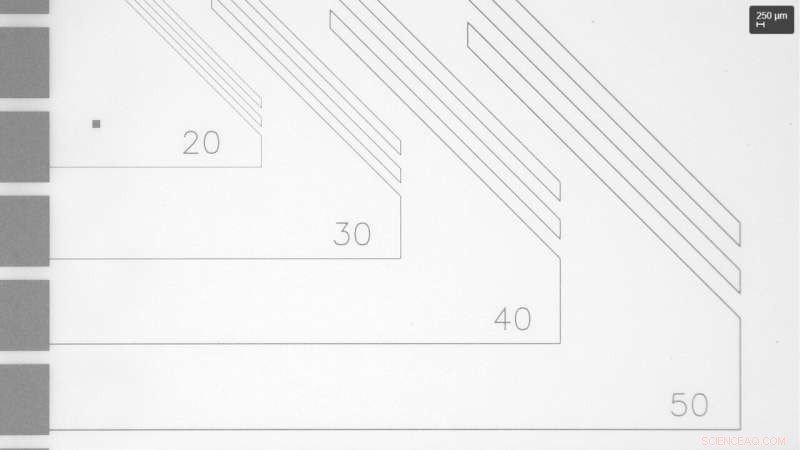

Den næste generation af mobilt internet og mobiltelefoni er ved at ankomme:femte generation - eller 5G, for kort. Sydkorea, Schweiz og en række amerikanske byer bruger allerede 5G. I Tyskland, licenserne til denne standard blev auktioneret i juni 2019. Den nye teknologi betyder også, at elektronikken, der bruges til at sende og modtage signaler, skal være meget mere fint struktureret, end det er tilfældet i øjeblikket. Dette gælder ligeledes antenner, som i første omgang fungerer med en frekvens på 3,6 GHz, før du flytter til højere frekvenser. Med hensyn til miniaturisering, den tykfilmsteknologi, der i øjeblikket bruges til at producere dette kredsløb, har nu nået sine grænser. Hvad angår industrielle anvendelser, en opløsning på omkring 50 mikrometer er den absolutte grænse for denne metode. I klare vendinger, det betyder, at de enkelte elektriske strukturer, såsom ledere, er mindst 50 mikrometer brede. 5G -standarden, imidlertid, kræver kredsløb så fint som 20 mikrometer og mindre.

Strukturer med en opløsning, der ikke er tykkere end 20 mikrometer

Forskere fra Fraunhofer Institute for Ceramic Technologies and Systems IKTS i Dresden, i samarbejde med det britiske firma MOZAIK, har nu været i stand til at løse dette problem. En tilsvarende licensaftale blev underskrevet i juni 2019. "Vi kan producere ledere med en opløsning på 20 mikrometer eller mindre, "forklarer Dr. Kathrin Reinhardt, forskningsassistent hos Fraunhofer IKTS. "Processen er velegnet til masseproduktion og industrielle applikationer, og investeringsomkostningerne er lave. "Processen er baseret på screentryk-teknologi, standardindustrimetoden, så virksomheder vil kunne fortsætte med at bruge deres nuværende udstyr. Silketryk fungerer som følger:en skærm med det ønskede udskrivningsmønster placeres på et underlag, og en tykfilmspasta presses gennem åbningerne i skærmen, derved påføre mønsteret på substratet. I det næste trin, laget på substratet tørres og sintres derefter ved høje temperaturer, som skaber de funktionelle egenskaber. Imidlertid, de rustfrie ståltråde, der bruges til at skabe skærmen, kan ikke fremstilles tyndere end til en vis minimal tykkelse. Så silketryk kan kun bruges til at skabe strukturer med en minimumsopløsning på 50 mikrometer.

Mikroskopisk sammenligning, der viser forskellige strukturer fra 20 til 50 mikrometer. Kredit:Fraunhofer-Gesellschaft

Fotobilleder - højst 15–30 sekunder

Såkaldt photoimaging (PI) teknologi tilføjer to ekstra trin til standardprocessen. "Når tykfilmstrukturer er tørret på substratet, vi placerer derefter en fotomask med den endelige struktur over substratet, "Forklarer Reinhardt. Hele substratet belyses derefter med UV-lys. Et mønster af åbninger i fotomasken lader UV-lys passere igennem til det tykke filmlag på substratet, hvor det hærder polymerer indeholdt i pastaen. Disse dele af substratet under fotomaskens områder uden åbninger er uberørte af UV -lys, hvilket betyder, at polymererne der forbliver uherdede. Det næste ekstra trin involverer en våd kemisk udviklingsproces ved hjælp af vand. Dette trin fjerner de dele af laget, hvori polymererne ikke er hærdet - dvs. de områder, der var dækket af fotomasken - efterlader alle de andre dele fastgjort til substratet. Derfor, de tidligere 50 mikrometer brede strukturer kan reduceres til de ønskede 20 mikrometer ved denne proces, den endelige struktur bestemmes af fotomasken. Processen slutter sig nu til den normale procedure, hvorved substratet sintres. Selvom alt dette lyder ganske udførligt, hele processen er meget enkel. "I alt, the two steps take only between 15 and 30 seconds each, " says Reinhardt. "And they can be easily integrated in the production process."

PI pastes already available for users

PI technology involves the use of customized thick-film pastes that cure reliably when exposed to UV light but remain unaffected by daylight. Med andre ord, a costly yellow room is not required. The PI know-how comprises the precise tuning of the paste composition. For eksempel, metalizing pastes are made up of metals in powder form (silver, gold or alloys), which will form the structures, along with a UV-cured polymer and various other additives. If there is too much metal in the paste, the layer exposed to UV light will be insufficiently cured, with the result that it will get washed off the substrate during the development process. If, tværtimod, there is too much polymer, the metal structures become porous and can no longer fulfill their function. "We had to take into account two additional parameters while developing the pastes:not just functionality but also the steps of illumination and development, " says Reinhardt. Fraunhofer IKTS researchers have already achieved this with pastes containing silver or gold. Now they are working on platinum and resistor pastes. This research is to be unveiled for the first time at the Productronica trade fair in Munich from November 12–15 (Hall B2, Booth 228).

The Italian company Aurel is developing suitable production plants exactly tailored to the new PI pastes from Fraunhofer IKTS. These will also be on show at Productronica (Hall A2, Booth 481). "This extremely promising technology is easily integrated in standard thick-film processes—a field in which Aurel has over 50 years of experience, " explains Fabio Pagnotta, sales and marketing manager at Aurel. "We have therefore opted to launch a high-performance unit, featuring LED illumination and spray jet systems, for use in both small-scale and mass production. The Aurel systems can be used as a standalone unit or as a module incorporated in a fully automated production line, where it will keep pace with the typical cycle times of a standard thick-film production line. Fine lines and combined structures represent a cost-effective alternative to thin-film and solid-state designs for applications such as HF and microwave modules, sensorer, chip components, 3-D stack interposers and fan-out substrates."

Sidste artikelNyt Facebook-logo ankommer, efterhånden som dets familie vokser

Næste artikelSnowden advarer om webgiganter uimodståelig magt

Varme artikler

Varme artikler

-

Europæiske grænseoverskridende bus- og togrejser gjort enkleKredit:Konceptfoto, Shutterstock Forestil dig, at du krydser grænser med en bus eller et tog i Europa med rejseinformation på det sprog, du vælger, og uden at skulle shoppe til den bedste pris ell

Europæiske grænseoverskridende bus- og togrejser gjort enkleKredit:Konceptfoto, Shutterstock Forestil dig, at du krydser grænser med en bus eller et tog i Europa med rejseinformation på det sprog, du vælger, og uden at skulle shoppe til den bedste pris ell -

Boeing gennemfører sidste testflyvning på 737 MAX med softwarefixBoeing CEO Dennis Muilenberg tweetede en video, hvor han sagde, at den sidste testflyvning forud for certificering af en 737 MAX med et opdateret anti-stall-system blev udført tirsdag Boeing har g

Boeing gennemfører sidste testflyvning på 737 MAX med softwarefixBoeing CEO Dennis Muilenberg tweetede en video, hvor han sagde, at den sidste testflyvning forud for certificering af en 737 MAX med et opdateret anti-stall-system blev udført tirsdag Boeing har g -

Vejen til et blomstrende australsk marked for termisk solenergiEt nyt solar peak anlæg koncept præsenteret af Solar Dynamics vurderede, at et sol peak anlæg kan være konkurrencedygtigt med en fossilt brændt peaker ved typiske kapacitetsbetalingssatser. Kredit:Jam

Vejen til et blomstrende australsk marked for termisk solenergiEt nyt solar peak anlæg koncept præsenteret af Solar Dynamics vurderede, at et sol peak anlæg kan være konkurrencedygtigt med en fossilt brændt peaker ved typiske kapacitetsbetalingssatser. Kredit:Jam -

New Zealand advarer Google om at navngive mordanklagedeSagen omhandler drabet på den britiske turist Grace Millane, 22, hvis lig blev fundet tidligere på måneden lige uden for Auckland New Zealand advarede Google om at tage ansvar for sit nyhedsindhol

New Zealand advarer Google om at navngive mordanklagedeSagen omhandler drabet på den britiske turist Grace Millane, 22, hvis lig blev fundet tidligere på måneden lige uden for Auckland New Zealand advarede Google om at tage ansvar for sit nyhedsindhol

- Sporing af drivtømmer giver forskerne indsigt i tidligere ændringer i det arktiske hav

- Nuklear fusionsgruppe opfordrer til at bygge et pilotanlæg inden 2040'erne

- Forskere udvikler en ny måde at måle væske-sten interaktion i oliereservoir

- Tilpasninger af en Hippopotamus

- Verdens mistede svarende til 255 mio. job i 2020:FN

- Hvad er en Step Up Transformer?