Biobaseret forbindelse tilbyder et grønnere kulfiberalternativ

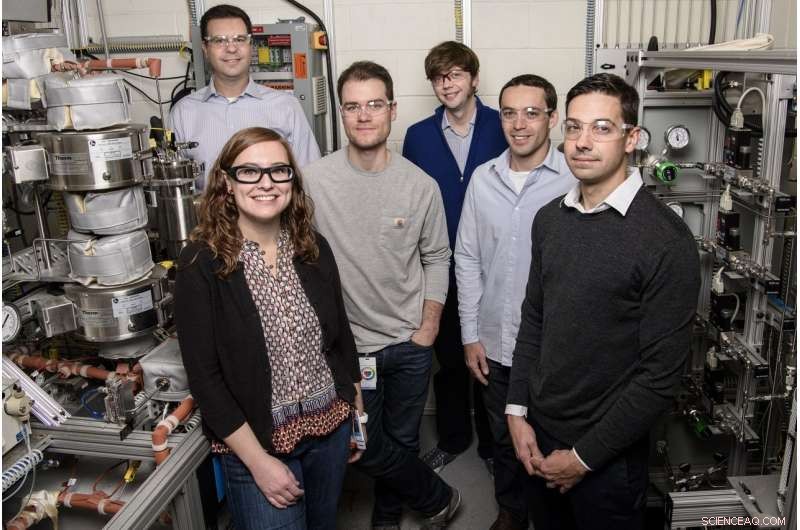

Den her viste katalytiske reaktor er til omdannelse af kemiske mellemprodukter til acrylonitril. Arbejdet er en del af Renewable Carbon fiber Consortium. Kredit:Dennis Schroeder/NREL

Fra biler og cykler til fly og rumfærger, producenter over hele verden forsøger at gøre disse køretøjer lettere, som hjælper med at reducere brændstofforbruget og mindske det miljømæssige fodaftryk.

En måde at biler på, cykler, flyvemaskiner og andre transportformer er blevet lettere i løbet af de sidste årtier ved at bruge kulfiberkompositter. Kulfiber er fem gange stærkere end stål, dobbelt så stiv, og væsentligt lettere, hvilket gør det til det ideelle fremstillingsmateriale til mange dele. Men med industrien, der er afhængig af olieprodukter til fremstilling af kulfiber i dag, kunne vi i stedet bruge vedvarende energikilder?

I december 2017-udgaven af Videnskab , Gregg Beckham, en gruppeleder ved National Renewable Energy Laboratory (NREL), og et tværfagligt team rapporterede resultaterne af eksperimentelle og beregningsmæssige undersøgelser af omdannelsen af lignocelluloseholdig biomasse til et biobaseret kemikalie kaldet acrylonitril, den vigtigste forløber for fremstilling af kulfiber.

Acrlyonitril er et stort råvarekemikalie, og det er lavet i dag gennem en kompleks petroleumsbaseret proces i industriel skala. Propylen, som stammer fra olie eller naturgas, er blandet med ammoniak, ilt, og en kompleks katalysator. Reaktionen genererer store mængder varme og hydrogencyanid, et giftigt biprodukt. Katalysatoren, der bruges til at fremstille acrylonitril i dag, er også ret kompleks og dyr, og forskere forstår stadig ikke helt dens mekanisme.

"Det er her, vores undersøgelse kommer ind, " sagde Beckham. "Akrylonitrilpriserne har været vidne til store udsving i fortiden, hvilket igen har ført til lavere anvendelsesrater for kulfibre til at gøre biler og fly lettere. Hvis du kan stabilisere acrylonitrilprisen ved at levere et nyt råmateriale, hvorfra du kan fremstille acrylonitril, i dette tilfælde fornyelige sukkerarter fra lignocelluloseholdig biomasse, vi kan muligvis gøre kulfiber billigere og mere udbredt til daglige transportanvendelser."

At udvikle nye ideer til fremstilling af acrylonitril fra vedvarende råmaterialer, Department of Energy (DOE) anmodede om et forslag for flere år siden, der spurgte:Er det muligt at fremstille acrylonitril af planteaffaldsmateriale? Disse materialer omfatter majskomfur, hvede strå, ris halm, træflis, osv. De er dybest set den uspiselige del af planten, der kan nedbrydes til sukkerarter, som derefter kan omdannes til et stort udvalg af biobaserede produkter til hverdagsbrug, såsom brændstoffer som ethanol eller andre kemikalier.

"Hvis vi kunne gøre dette på en økonomisk levedygtig måde, det kunne potentielt afkoble acrylonitrilprisen fra petroleum og tilbyde et grønt kulfiberalternativ til at bruge fossile brændstoffer, " sagde Beckham.

Beckham og holdet bevægede sig fremad for at udvikle en anden proces. NREL-processen tager sukker fra planteaffald og omdanner dem til et mellemprodukt kaldet 3-hydroxypropionsyre (3-HP). Holdet brugte derefter en simpel katalysator og ny kemi, kaldet nitrilation, at omdanne 3-HP til acrylonitril ved høje udbytter. Katalysatoren, der bruges til nitrileringskemien, er omkring tre gange billigere end den katalysator, der bruges i den oliebaserede proces, og det er en enklere proces. Kemien er endoterm, så den producerer ikke overskydende varme, og i modsætning til den petroleumsbaserede proces, det producerer ikke det giftige biprodukt hydrogencyanid. Hellere, den biobaserede proces producerer kun vand og alkohol som biprodukter.

Fra et grønt kemiperspektiv, den biobaserede acrylonitrilproduktionsproces har flere fordele i forhold til den petroleumsbaserede proces, der anvendes i dag. "Det er kernen i undersøgelsen, " sagde Beckham.

Fra venstre mod højre ses Adam Bratis, Violeta Sànchez i Nogué, Todd Eaton, Gregg Beckham, Vassili Vorotnikov, og Eric Karp, del af NREL-teamet, der arbejder på en omkostningskonkurrencedygtig, bæredygtig proces til at skabe acrylonitril og kulfibre fra vedvarende biomasse. Kredit:National Renewable Energy Laboratory

XSEDEs rolle i kemien

Beckham er ikke fremmed for XSEDE, eXtreme Science and Engineering Discovery Environment, der er finansieret af National Science Foundation. Han har brugt XSEDE-ressourcer, inklusive Stampede1, broer, Komet og nu Stampede2, i omkring ni år som hovedefterforsker. Stampede1 og Stampede2 (aktuelt #12 på Top500-listen) implementeres og vedligeholdes af Texas Advanced Computing Center.

Det meste af den biologiske og kemiske forskning udført for dette projekt var eksperimentel, men mekanismen for nitrileringskemien blev først først antaget af holdet. En postdoc forsker i teamet, Vassili Vorotnikov fra NREL, blev rekrutteret til at køre periodiske tæthedsfunktionsteoretiske beregninger på Stampede1 såvel som maskinerne på NREL for at belyse mekanismen bag denne nye kemi.

Over omkring to måneder og flere millioner CPU-timer brugt på Stampede1, the researchers were able to shed light on the chemistry of this new catalytic process. "The experiments and computations lined up nicely, " Vorotnikov said.

Because they had an allocation on Stampede1, they were able to rapidly turn around a complete mechanistic picture of how this chemistry works. "This will help us and others to develop this chemistry further and design catalysts and processes more rationally, " Vorotnikov said. "XSEDE and the predictions of Stampede1 are pointing the way forward on how to improve nitrilation chemistry, how we can apply it to other molecules, and how we can make other renewable products for industry."

"After the initial experimental discovery, we wanted to get this work out quickly, " Beckham continued. "Stampede1 afforded a great deal of bandwidth for doing these expensive, computationally intensive density functional theory calculations. It was fast and readily available and just a great machine to do these kind of calculations on, allowing us to turn around the mechanistic work in only a matter of months."

Next Steps

There's a large community of chemists, biologists and chemical engineers who are developing ways to make everyday chemicals and materials from plant waste materials instead of petroleum. Researchers have tried to do this before with acrylonitrile. But no one has been as successful in the context of developing high yielding processes with possible commercial potential for this particular product. With their new discovery, the team hopes this work makes the transition into industry sooner rather than later.

The immediate next step is scaling the process up to produce 50 kilograms of acrylonitrile. The researchers are working with several companies including a catalyst company to produce the necessary catalyst for pilot-scale operation; an agriculture company to help scale up the biology to produce 3-HP from sugars; a research institute to scale the separations and catalytic process; a carbon fiber company to produce carbon fibers from the bio-based acrylonitrile; and a car manufacturer to test the mechanical properties of the resulting composites.

"We'll be doing more fundamental research as well, " Beckham said. "Beyond scaling acrylonitrile production, we are also excited about is using this powerful, robust chemistry to make other everyday materials that people can use from bio-based resources. There are lots of applications for nitriles out there—applications we've not yet discovered."

Sidste artikelForskere designer dendritfrit lithiumbatteri

Næste artikelRadikale metoder til inficerede implantater

Varme artikler

Varme artikler

-

Med molekylær datalagring, kattevideoer kan overleve os alleBrian Cafferty, en postdoktor i laboratoriet hos George Whitesides, medforfatter til et papir om nye fremskridt inden for molekylær lagring. Kredit:Kris Snibbe/Harvard Staff Photographer Fra bøger

Med molekylær datalagring, kattevideoer kan overleve os alleBrian Cafferty, en postdoktor i laboratoriet hos George Whitesides, medforfatter til et papir om nye fremskridt inden for molekylær lagring. Kredit:Kris Snibbe/Harvard Staff Photographer Fra bøger -

Forskere er tæt på kræftbehandlinger ved hjælp af CRISPRKredit:CC0 Public Domain Kemoterapi arbejder ud fra en grundlæggende forudsætning:dræb alle hurtigt voksende celler i et forsøg på at udslette tumorceller. Taktikken, selvom det generelt er effekt

Forskere er tæt på kræftbehandlinger ved hjælp af CRISPRKredit:CC0 Public Domain Kemoterapi arbejder ud fra en grundlæggende forudsætning:dræb alle hurtigt voksende celler i et forsøg på at udslette tumorceller. Taktikken, selvom det generelt er effekt -

Skibe glider i en luftkuvertKomplekse biomimetiske strukturer bevarer luften under vand. Luften på den faktisk blå bærer fremstår sølvfarvet under vand. Kredit:Thomas Schimmel, SÆT Friktion, korrosion, og biofilm er tre stor

Skibe glider i en luftkuvertKomplekse biomimetiske strukturer bevarer luften under vand. Luften på den faktisk blå bærer fremstår sølvfarvet under vand. Kredit:Thomas Schimmel, SÆT Friktion, korrosion, og biofilm er tre stor -

Lidt af et stræk... materiale, der bliver tykkere, når det trækkesFlydende krystal elastomer med auxetic egenskaber, viser sin fleksibilitet og høje optiske kvalitet. Kredit:Devesh Mistry Forskere har opdaget det første syntetiske materiale, der bliver tykkere -

Lidt af et stræk... materiale, der bliver tykkere, når det trækkesFlydende krystal elastomer med auxetic egenskaber, viser sin fleksibilitet og høje optiske kvalitet. Kredit:Devesh Mistry Forskere har opdaget det første syntetiske materiale, der bliver tykkere -

- NASAs rumgeodæsiprojekt kortlægger en lys fremtid

- Forskere automatiserer analyser af elektrolytkompositioner til aluminiumsproduktion

- Upcycling af plastaffald til højtydende mekaniske smøremidler

- Huawei beder retten om at smide forbud mod amerikanske telekommunikationsmidler tilbage

- En ny dværgnova:ZTF18abdlzhd er en stjerne af SU UMa-typen, undersøgelse finder

- Arten af hurtige radioudbrud afklaret