Splashdown:Supersonisk kold metalbinding i 3D

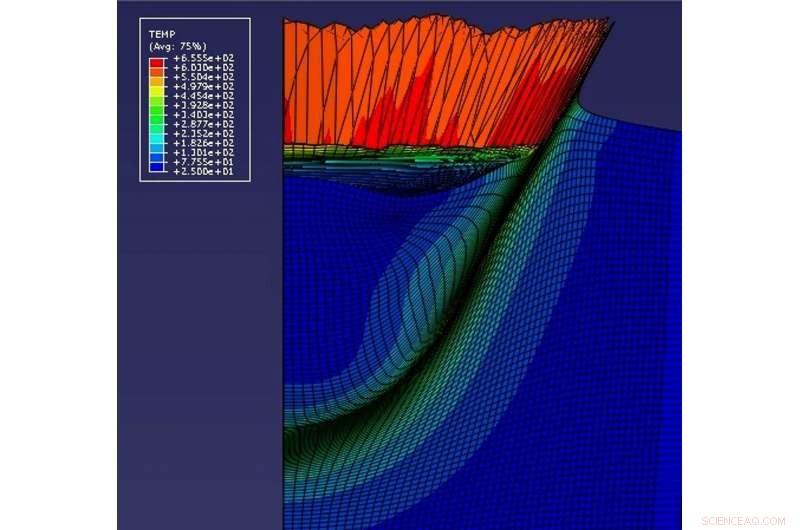

Cold Gas Dynamic Spray (CGDS)-processen bruges allerede til fremstilling af flydele og andre sarte overflader. Imidlertid er hele CGDS-processen fra flyvezone til partikelaflejringszone meget svær at forudsige numerisk. CGDS-aflejringszonen er nu 3-D modelleret til at vise virkningerne af temperatur for første gang, af professor Tien-Chien Jen fra University of Johannesburg. På dette billede, modellen forudsiger et orange/rødt "stænk" af aluminiumssubstrat lige efter en 5 mikron kobberpartikel har påvirket det med 700 meter i sekundet. Kredit:Hong-Shen Chen, Universitetet i Johannesburg.

Når en skrøbelig overflade kræver en stenhård, supertynd bundet metalbelægning, konventionelle fremstillingsprocesser kommer til kort. Imidlertid, Cold Gas Dynamic Spray (CGDS) kan gøre netop det - med et stort forbehold. CGDS er enormt alsidigt, men det er også meget svært at forudsige nøgleaspekter af hele processen. Nu begynder en temperaturbaseret 3D-model af professor Tien-Chien Jen fra University of Johannesburg at låse op for mysterierne bag CGDS-filmdyrkningsprocessen i partikelaflejringszonen.

Modellen er den første, der forbinder prikkerne mellem partiklernes anslagshastighed, energi transformation, og temperaturstigning i partikelpåvirkningszonen, i tre dimensioner.

CGDS bruges allerede i vid udstrækning til at fremstille eller reparere metaldele til store passagerfly, samt mobil teknologi og militært udstyr.

I processen, en de Laval dyse sprøjter metalpartikler i mikronstørrelse over en kort afstand, typisk 25 mm, på en metal- eller polymeroverflade. Partiklerne påvirker overfladen med hastigheder fra 300 meter i sekundet til 800 meter i sekundet. Som referenceramme, lydens hastighed er 343 meter i sekundet.

CGDS har det bedste temperaturområde af alle industrielle sprøjteprocesser i brug i dag, og sparer energi, fordi der ikke tilføres varme.

Fremstillingsmysterium

Et mysterium starter på fabriksgulvet, imidlertid. Hvis du har en 5 mikron kobberpartikel, hvor hurtigt skal det ankomme til deponeringszonen på aluminium, hvis du ikke har brugt denne kombination før? Eller du vælger et nyt metal til partiklerne, og et nyt metal til overfladen:hvordan begynder du overhovedet at gætte, hvilken størrelse partiklerne skal være, og med hvilken hastighed skal de påvirke overfladen for at give dig en godt bundet belægning?

Sind, den CGDS-bundne belægning skal komme uden fordampning, krystallisation, resterende spændinger eller andre termiske skader - nogle af de store grunde til, at CGDS bruges i første omgang. Disse spørgsmål kan have enorme økonomiske konsekvenser for produktionsmaskinerne på fabriksgulvet.

Fysikken er stadig ude

Hvorfor CGDS binder metalpartikler til en substratoverflade har trodset forståelsen siden dens opfindelse i 1980'erne af militæret, siger Jen, Professor ved Institut for Mekanisk Engineering Science ved University of Johannesburg.

"Først militæret brugte CGDS til at reparere reservedele midt i ingenting. Så indså andre industrier, at du også kan bruge det på meget skrøbelige overflader. Du kan skabe en ny bundet overflade, der kun er et par mikrometer tyk, eller fortsæt med at sprøjte, indtil du har en 10 mm belægning. Når du har udfyldt revnerne eller hullerne, du kan bearbejde delen for at få dens nøjagtige dimensioner igen, fordi den GDS-bundne belægning kan være hårdere end titanium eller vanadium, delen er lavet af."

CGDS-belægningen kan være så hård på grund af de trykspændinger, der skabes, når partiklerne rammer overfladen. Spændingerne øger metaltræthedslevetiden, han siger. Dette svarer til, hvad der sker ved shot-peening, en industriel proces, der ligner CGDS, men ved at bruge "bolde" nogle få millimeter i diameter til at påvirke en overflade.

"CGDS bruges til meget høje omkostninger fremstilling og reparation, men der er ingen omfattende, realistisk model, der beskriver fysikken i hele processen, " siger Jen.

3D med sprøjt

I CGDS, ingeniører taler om to zoner. Den første er flyvezonen mellem sprøjtedysen og overfladen, der skal sprøjtes. Denne zone blev modelleret af Jen i en forskningsartikel fra 2005 i International Journal of Heat and Mass Transfer .

Den anden zone er aflejringszonen, hvor de sprøjtede artikler rammer overfladen. Den nye 3D-model beskriver denne zone.

Tidligere todimensionelle modeller har forsøgt at løse puslespillet omkring CGDS-binding, men disse har en alvorlig begrænsning. Når du udvider en 2D-model til 3D, du ender med en 'vandret cylinder', der falder ned mod overfladen, der sprøjtes.

"Desværre, en nedadgående cylinder kan ikke modellere realistisk nok, hvad der sker med diskrete kugleformede partikler, der 'sprøjter' ned i substratoverfladen, " siger Jen.

Som industrien ved, hastigheden (hastigheden) partiklen ankommer til substratet er kritisk. For langsomt, og det vil bare prelle af. For hurtigt, og det kan passere som en kugle gennem et tyndt underlag.

Den nye model animerer i 3D en enkelt sfærisk partikel, der 'falder ned' i substratmetallet. Substratet 'sprøjter op', og derefter binder partikel og substrat. Substratet 'sprøjt' ligner mælk, der sprøjter op, når noget falder ned i kattens skål. Dette kaldes jetting-adfærd i industrien, " siger Jen.

Koldt metal, temperaturstigning

Modellen bruger flere parametre, der beskriver arten af partiklen og overfladen:tæthed, varmeledningsevne, specifik varme, smeltepunkt, elasticitetsmodul, Poissons forhold, Johnson-Cook plasticitet og Johnson-Cook skader.

Det er den første til at forudsige i 3D, hvordan gennemsnitstemperaturen i partikelpåvirkningszonen vil stige og aftage, afhængig af størrelsen og anslagshastigheden af partiklen. Modellen blev offentliggjort i Journal of Thermal Spray Technology .

Lige hurtigt nok til at smelte

"For denne 3D-model, vi gik med den hypotese, at en metalpartikel skal binde sig til substratet ved 60% af dets smeltetemperatur, at skabe en stærk ny overflade uden at beskadige underlaget, " siger professor Jen.

Som et eksempel, kobber (Cu) har en smeltetemperatur på 1083 grader Celsius, og 60 % af det er 650 grader Celcius. Så hypotesen siger, at en 5 mikron kobberpartikel, der påvirker en aluminiumsubstratoverflade, skal være hurtig nok, så den gennemsnitlige anslagszonetemperatur stiger til mindst 650 Celcius, og ikke meget mere, for at der opstår en god binding. Ifølge modellen, det kritiske anslagshastighedsområde er mellem 700 og 800 meter i sekundet.

Supersonisk energitransformation

Når en kobberpartikel bevæger sig med en supersonisk hastighed og rammer en aluminiumsoverflade, dens bevægelige (kinetiske) energi omdannes til varme (termisk) energi, siger prof Jen. Dette afhænger af partiklens anslagshastighed.

"Varmen gør partiklen og stødzonen 'blød og klæbrig', ligner smeltet ost. Partiklen ændres til en 'blød klat', der fylder 'slagkrateret' i substratoverfladen. På samme tid, friktion udvikles mellem klatten og krateroverfladen, som er afgørende for bindingsprocessen, " han siger.

"Friktionen 'griber' klatten, og det synker ned i underlagets overflade. Mens klatten synker ned, det smeltede substrat omkring partiklen "sprøjter op" i typisk stråleadfærd. Når strålen falder til ro, bindingen mellem partikel og overflade er fuldført, " siger Jen.

Model vs den virkelige verden

Modellen, selvom det er begrænset, holder i eksperimentelle resultater med kobberpartikler sprøjtet på en aluminiumsoverflade.

"Når anslagshastigheden er inden for det område, som modellen forudsiger for en partikelstørrelse, tilstrækkelig bindingstemperatur nås, og der skabes en stærk CGDS-belægning. Som et eksempel, vi opsætter vores CGDS-udstyr i laboratoriet for kobberpartikler med en gennemsnitlig størrelse på 5 mikron, båret af nitrogen, og anslagshastighed i området fra 700 til 800 meter pr. sekund afsat nedad på aluminium.

"Modellen forudsiger, at ved omkring 750 meter pr. sekund anslagshastighed, den kritiske bindingstemperatur på 650 grader Celsius vil blive opnået i partikelpåvirkningszonen. I tråd med den forudsigelse, vi opnåede fremragende CGDS-bundne belægninger, " han siger.

"Imidlertid, som også forudsagt af modellen, vi fandt med vores laboratorieopsætning, at når partiklernes anslagshastighed ikke er inden for det kritiske område, utilstrækkelig bindingstemperatur er nået. Dette kan resultere i dårlig overfladebelægning med løsnet pulver og skrotningsoverflade, som ikke opfylder produktionskvalitetsstandarder, " siger Jen.

Den store udfordring er tilbage

Enkelt-partikel enkeltlags 3D-modellen vil blive udvidet til en multi-partikel, flerlagsmodel i opfølgningsprojekter.

Jen siger:"Denne 3D-model er den første til at beskrive, hvordan temperaturen i stødzonen påvirker partikelaflejringen. realistisk modellering af aflejringszonen i CGDS er fortsat en stor udfordring at løse. Under virkelige forhold, partikler er ikke af ensartet størrelse eller form, og rejser med forskellige hastigheder og vinkler. Så en mere komplet model skal rumme intervaller, eller distributioner, af alle disse parametre."

Sidste artikelMærkelige ting sker, når en krystal er delt i to

Næste artikelNetop skræddersy dynamikken ved opkonverteringens luminescens

Varme artikler

Varme artikler

-

Aluminium på vej til titaniumstyrke3D-printet detalje prototype. Kredit:Sergey Gnuskov/NUST MISIS NUST MISIS-forskere har foreslået en teknologi, der kan fordoble styrken af kompositter opnået ved 3D-print fra aluminiumspulver, o

Aluminium på vej til titaniumstyrke3D-printet detalje prototype. Kredit:Sergey Gnuskov/NUST MISIS NUST MISIS-forskere har foreslået en teknologi, der kan fordoble styrken af kompositter opnået ved 3D-print fra aluminiumspulver, o -

Kemikere udvikler en enkel, let at bruge metode til at nedbryde forurenende stoffer i vandKredit:George Hodan/public domain Kemikere fra Martin Luther University Halle-Wittenberg (MLU) har bestemt, hvordan genstridige forurenende stoffer i vand let kan opløses og omkostningseffektivt.

Kemikere udvikler en enkel, let at bruge metode til at nedbryde forurenende stoffer i vandKredit:George Hodan/public domain Kemikere fra Martin Luther University Halle-Wittenberg (MLU) har bestemt, hvordan genstridige forurenende stoffer i vand let kan opløses og omkostningseffektivt. -

Bottom-up syntese af krystallinske 2-D polymererKredit:CC0 Public Domain Forskere ved Center for Advancing Electronics Dresden (cfaed) ved TU Dresden er lykkedes med at syntetisere arklignende 2-D-polymerer ved en bottom-up-proces for første ga

Bottom-up syntese af krystallinske 2-D polymererKredit:CC0 Public Domain Forskere ved Center for Advancing Electronics Dresden (cfaed) ved TU Dresden er lykkedes med at syntetisere arklignende 2-D-polymerer ved en bottom-up-proces for første ga -

Forskere skaber holdbare, vaskbar tekstilbelægning, der kan afvise virusEn illustration viser det behandlede tekstils evne til at afvise væsker. Kredit:University of Pittsburgh Masker, kjoler, og andet personligt beskyttelsesudstyr (PPE) er afgørende for at beskytte s

Forskere skaber holdbare, vaskbar tekstilbelægning, der kan afvise virusEn illustration viser det behandlede tekstils evne til at afvise væsker. Kredit:University of Pittsburgh Masker, kjoler, og andet personligt beskyttelsesudstyr (PPE) er afgørende for at beskytte s

- Børnehave spil til identifikation af numre 1-20

- Hvilken procentdel af jorden dækkes af litosfæren?

- Livscyklus for en ørn

- Global trio af orbitere viser, at små støvstorme hjælper med at udtørre Mars

- I San Francisco, tech boom har efterladt folk prissat ud af boliger

- Fysikere udvikler udskrivbare organiske transistorer