Forskere validerer optimal kompositstruktur skabt med additiv fremstilling

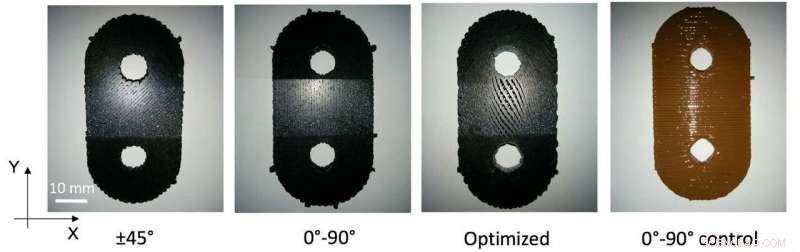

Fotografier af de typer af trykte eksemplarer, der bruges i denne undersøgelse og akse -definition. Kredit:University of Illinois i Urbana-Champaign Department of Aerospace Engineering

Additiv fremstilling opbyggede tidligt en følge med 3-D-printere, der brugte polymerer til at skabe et solidt objekt ud fra en computerstøttet designmodel. De anvendte materialer var pæne polymerer - perfekte til en hurtig prototype, men ikke almindeligt anvendt som strukturelle materialer.

En ny bølge af additiv fremstilling bruger polymerkompositter, der ekstruderes fra en dyse som en epoxyharpiks, men forstærket med korte, hakkede kulfibre. Fibrene gør materialet stærkere, meget som armeringsjern i et cementfortov. Det resulterende objekt er meget stivere og stærkere end en harpiks alene.

Spørgsmålet, som en nylig undersøgelse fra University of Illinois i Urbana-Champaign havde til formål at besvare, vedrører, hvilken konfiguration eller mønster af kulfibre i lagene af ekstruderet harpiks, der vil resultere i det stiveste materiale.

John Lambros, Willett professor i Institut for Luftfartsteknik og direktør for Advanced Materials Testing and Evaluation Laboratory ved U of I blev kontaktet af en forskergruppe for additiv fremstilling ved Lawrence Livermore National Laboratory for at teste kompositdele, som de havde skabt ved hjælp af en direkte blækskrivningsteknik.

"Kulfibrene er små, omkring syv mikron i diameter og 500 mikron i længden, " sagde Lambros. "Det er nemmere med et mikroskop, men du kan helt sikkert se et bundt med det blotte øje. Fibrene er for det meste justeret i den ekstruderede harpiks, som er som en lim, der holder fibrene på plads. Lawrence Livermore-gruppen leverede delene, skabt med flere forskellige konfigurationer og en lavet uden indlejrede fibre som kontrol. En af delene var teoretisk blevet optimeret til maksimal stivhed, men gruppen ønskede endelig eksperimentel bekræftelse af optimeringsprocessen."

Lambros sagde, at mens han ventede på de faktiske additivt fremstillede kompositprøver, Lambros og hans elev lavede deres egne "dummy" prøver af plexiglas, og på den måde kunne begynde at teste dummies.

I dette tilfælde, formen, der blev testet, var en spidsfuge - en lille, oval plade med to huller, der bruges til at forbinde to andre overflader. For hver forskellig prøveform, Lambros' laboratorium skal skabe et unikt læssearmatur for at teste det.

"Vi skaber standene, grebene, og alt - hvordan de vil blive malet, hvordan kameraerne vil optage testene, og så videre, " sagde Lambros. "Da vi fik de rigtige prøver, de havde ikke helt samme form. Tykkelsen var lidt anderledes end vores plexiglas, så vi lavede nye afstandsstykker og fik lavet det til sidst. Fra mekanikernes side, vi skal være meget forsigtige. Det er nødvendigt at bruge præcision for at være sikker på, at enhver eventuel certificering af additivt fremstillede dele udføres korrekt."

"Vi skabte en eksperimentel ramme for at validere det optimale mønster af det kortfiberforstærkede kompositmateriale, " sagde Lambros. "Da læssemaskinen belastede gaffelsamlingspladerne, vi brugte en digital billedkorrelationsteknik til at måle forskydningsfeltet over overfladen af hver prøve ved at spore bevægelsen i pixelintensitetsværdierne for en række digitale billeder taget, når prøven deformeres. Et tilfældigt plettermønster påføres prøveoverfladen og tjener til at identificere delmængder af de digitale billeder på en unik måde, så de kan spores under deformation."

De testede en kontrolprøve og fire forskellige konfigurationer, inklusive den, der menes at være optimeret til stivhed, som havde et bølget fibermønster frem for et orienteret langs vandrette eller lodrette linjer.

"Hver prøvegaffelsamlingsplade havde 12 lag i en stak. Den optimerede havde buede aflejringslinjer og mellemrum mellem dem, "Lambros sagde." Ifølge Livermore -gruppens forudsigelser, hullerne er der ved design, fordi du ikke behøver mere materiale end dette for at give den optimale stivhed. Det har vi testet. Vi førte læssestifter gennem hullerne, trak derefter hver prøve til det punkt, hvor den knækkede, registrering af belastningsmængde og forskydning.

"Konfigurationen, som de forudsagde, ville være optimal, var faktisk optimalt. Den mindst optimale var kontrolprøven, som bare er harpiks - som du ville forvente, fordi der ikke er nogen fibre i det."

Lambros sagde, at der er en forudsætning i analysen om, at dette er et globalt optimum - hvilket betyder, at dette er den absolut bedst mulige prøve bygget til stivhed - intet andet byggemønster er bedre end dette.

"Selvom vi selvfølgelig kun testede fire konfigurationer, det ser ud til, at den optimerede konfiguration kan være den absolut bedste i praksis, fordi de konfigurationer, der oftest ville blive brugt i design, såsom 0°-90° eller ±45° justeringer, var mere medgørlige eller mindre stive end hvad denne var, " sagde Lambros. "Det interessante, vi fandt, er, at prøven, der er optimeret til at være den stiveste, også viste sig at være den stærkeste. Så, hvis du ser på hvor de går i stykker, denne er på den højeste belastning. Dette var noget uventet i den forstand, at de ikke havde optimeret til denne funktion. Faktisk, den optimerede prøve var også en smule lettere end de andre, så hvis du ser på specifik belastning, fejlbelastningen pr. vægtenhed, det er meget højere. Den er en del stærkere end de andre. Og hvorfor det er tilfældet, er noget, vi skal undersøge næste gang."

Lambros sagde, at der muligvis vil blive udført flere tests i fremtiden, men for nu, hans team demonstrerede med succes, at de kunne give en validering for den optimerede additive kompositopbygning.

Varme artikler

Varme artikler

-

Algoritme gør processen med at sammenligne 3D-scanninger op til 1, 000 gange hurtigereMIT-forskere beskriver en maskinlæringsalgoritme, der kan registrere hjernescanninger og andre 3D-billeder mere end 1, 000 gange hurtigere ved hjælp af nye læringsteknikker. Kredit:Massachusetts Insti

Algoritme gør processen med at sammenligne 3D-scanninger op til 1, 000 gange hurtigereMIT-forskere beskriver en maskinlæringsalgoritme, der kan registrere hjernescanninger og andre 3D-billeder mere end 1, 000 gange hurtigere ved hjælp af nye læringsteknikker. Kredit:Massachusetts Insti -

Oplader din telefon ved hjælp af en offentlig USB-port? Pas på med juiceKredit:AL Robinson/Shutterstock Har du nogensinde brugt en offentlig ladestation til at oplade din mobiltelefon, når den løber tør for batteri? Hvis så, pas på juice jacking. Cyberkriminelle er p

Oplader din telefon ved hjælp af en offentlig USB-port? Pas på med juiceKredit:AL Robinson/Shutterstock Har du nogensinde brugt en offentlig ladestation til at oplade din mobiltelefon, når den løber tør for batteri? Hvis så, pas på juice jacking. Cyberkriminelle er p -

Darth Vader-hjelm blandt Hollywood-skatte på $10 mio. auktionDarth Vaders hjelm fra filmen The Empire Strikes Back kan indbringe næsten en halv million dollars på auktion Darth Vaders hjelm fra The Empire Strikes Back er blandt en stor samling af eftertragt

Darth Vader-hjelm blandt Hollywood-skatte på $10 mio. auktionDarth Vaders hjelm fra filmen The Empire Strikes Back kan indbringe næsten en halv million dollars på auktion Darth Vaders hjelm fra The Empire Strikes Back er blandt en stor samling af eftertragt -

Intel -processors sårbarhed kan bringe millioner af pc'er i fareKredit:CC0 Public Domain En nyligt opdaget processor-sårbarhed kan potentielt bringe sikker information i fare på enhver Intel-baseret pc, der er fremstillet siden 2008. Det kan påvirke brugere, d

Intel -processors sårbarhed kan bringe millioner af pc'er i fareKredit:CC0 Public Domain En nyligt opdaget processor-sårbarhed kan potentielt bringe sikker information i fare på enhver Intel-baseret pc, der er fremstillet siden 2008. Det kan påvirke brugere, d

- Amerikanerne har tillid til institutioner til at håndtere COVID-19 ved at falme

- Studerende, der er fascineret af kometer, udtænker en strategi til at forsvare jorden mod potentiel…

- Naturressourcer af græsset Biome

- Metal nanopartikler skinner med tilpasselig farve (med video)

- Biomedicinsk hudlignende bandage er elastisk, holdbar og langtidsholdbar

- En Nobelvidenskab først:Mere end én kvindevinder, ingen mand