Forskere afslører, hvordan man 3D-printer et af de stærkeste rustfrie stål

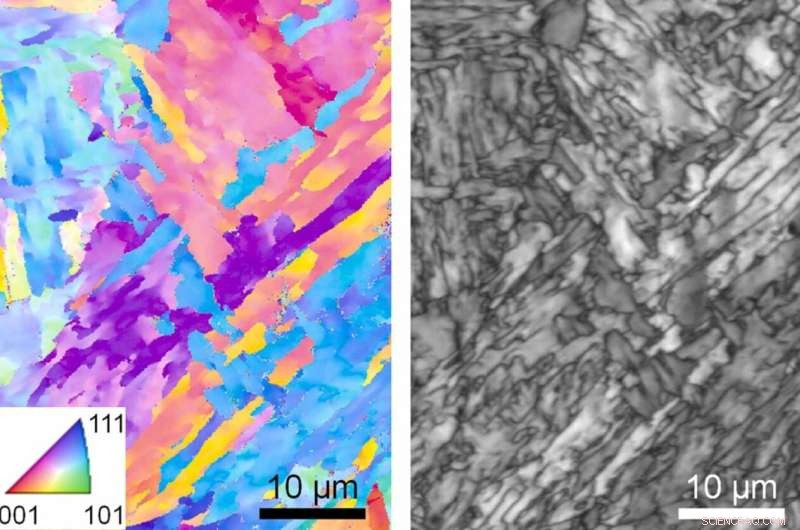

Et mikroskopisk billede af 3D-printet 17-4 rustfrit stål. Farverne i den venstre version af billedet repræsenterer de forskellige orienteringer af krystaller i legeringen. Kredit:NIST

For passagerfly, fragtskibe, atomkraftværker og andre kritiske teknologier er styrke og holdbarhed afgørende. Det er derfor, mange indeholder en bemærkelsesværdig stærk og korrosionsbestandig legering kaldet 17-4 præcipitation hærdende (PH) rustfrit stål. Nu, for første gang nogensinde, kan 17-4 PH stål konsekvent 3D-printes, samtidig med at dets gunstige egenskaber bevares.

Et team af forskere fra National Institute of Standards and Technology (NIST), University of Wisconsin-Madison og Argonne National Laboratory har identificeret særlige 17-4 stålsammensætninger, der, når de printes, matcher egenskaberne af den konventionelt fremstillede version. Forskernes strategi, beskrevet i tidsskriftet Additive Manufacturing , er baseret på højhastighedsdata om den printproces, de opnåede ved hjælp af højenergirøntgenstråler fra en partikelaccelerator.

De nye resultater kan hjælpe producenter af 17-4 PH dele med at bruge 3D-print til at reducere omkostningerne og øge deres fremstillingsfleksibilitet. Den tilgang, der er brugt til at undersøge materialet i denne undersøgelse, kan også sætte bordet for en bedre forståelse af, hvordan man udskriver andre typer materialer og forudsiger deres egenskaber og ydeevne.

På trods af dets fordele i forhold til konventionel fremstilling, kan 3D-print af nogle materialer give resultater, der er for inkonsistente til visse applikationer. Udskrivning af metal er særlig kompleks, til dels på grund af hvor hurtigt temperaturerne skifter under processen.

"Når du tænker på additiv fremstilling af metaller, svejser vi i det væsentlige millioner af små, pulveriserede partikler i ét stykke med en højkraftig kilde såsom en laser, smelter dem til en væske og afkøler dem til et fast stof," sagde NIST-fysiker. Fan Zhang, en studie medforfatter. "Men afkølingshastigheden er høj, nogle gange højere end en million grader Celsius i sekundet, og denne ekstreme uligevægtstilstand skaber et sæt ekstraordinære måleudfordringer."

Fordi materialet opvarmes og afkøles så hurtigt, skifter arrangementet eller krystalstrukturen af atomerne i materialet hurtigt og er svært at fastlægge, sagde Zhang. Uden at forstå, hvad der sker med stålets krystalstruktur, mens det printes, har forskere i årevis kæmpet for at 3D-printe 17-4 PH, hvor krystalstrukturen skal være den helt rigtige – en type kaldet martensit – for at materialet kan udstilles dens meget eftertragtede ejendomme.

Forfatterne af det nye studie havde til formål at kaste lys over, hvad der sker under de hurtige temperaturændringer og finde en måde at drive den indre struktur mod martensit.

Ligesom et højhastighedskamera er nødvendigt for at se en kolibris flagrende vinger, havde forskerne brug for særligt udstyr til at observere hurtige skift i strukturen, der sker på millisekunder. De fandt det rigtige værktøj til jobbet i synkrotron røntgendiffraktion eller XRD.

"I XRD interagerer røntgenstråler med et materiale og vil danne et signal, der er som et fingeraftryk, der svarer til materialets specifikke krystalstruktur," siger Lianyi Chen, professor i maskinteknik ved UW-Madison og studie medforfatter.

Ved Advanced Photon Source (APS), en 1.100 meter lang partikelaccelerator, der er anbragt i Argonne National Lab, smadrede forfatterne højenergi-røntgenstråler ind i stålprøver under udskrivning.

Forfatterne kortlagde, hvordan krystalstrukturen ændrede sig i løbet af et tryk, og afslørede, hvordan visse faktorer, de havde kontrol over - såsom sammensætningen af det pulveriserede metal - påvirkede processen hele vejen igennem.

Mens jern er den primære komponent i 17-4 PH stål, kan sammensætningen af legeringen indeholde forskellige mængder af op til et dusin forskellige kemiske elementer. Forfatterne, som nu er udstyret med et klart billede af den strukturelle dynamik under trykning som en guide, var i stand til at finjustere sammensætningen af stålet for at finde et sæt kompositioner, der kun omfatter jern, nikkel, kobber, niobium og krom, der gjorde det trick.

"Kompositionskontrol er virkelig nøglen til 3D-print legeringer. Ved at kontrollere sammensætningen er vi i stand til at kontrollere, hvordan den størkner. Vi viste også, at over en lang række af afkølingshastigheder, f.eks. mellem 1.000 og 10 millioner grader Celsius i sekundet , resulterer vores sammensætninger konsekvent i fuldt martensitisk 17-4 PH stål," sagde Zhang.

Som en bonus resulterede nogle sammensætninger i dannelsen af styrkefremkaldende nanopartikler, der med den traditionelle metode kræver, at stålet afkøles og derefter genopvarmes. In other words, 3D printing could allow manufacturers to skip a step that requires special equipment, additional time and production cost.

Mechanical testing showed that the 3D-printed steel, with its martensite structure and strength-inducing nanoparticles, matched the strength of steel produced through conventional means.

The new study could make a splash beyond 17-4 PH steel as well. Not only could the XRD-based approach be used to optimize other alloys for 3D printing, but the information it reveals could be useful for building and testing computer models meant to predict the quality of printed parts.

"Our 17-4 is reliable and reproduceable, which lowers the barrier for commercial use. If they follow this composition, manufacturers should be able to print out 17-4 structures that are just as good as conventionally manufactured parts," Chen said. + Udforsk yderligere

Synchrotron analyses could be used to fast-track the development of novel high-strength steel designs

Denne historie er genudgivet med tilladelse fra NIST. Læs den originale historie her.

Varme artikler

Varme artikler

-

Kinesisk tech ulv Huawei stilker Apple og SamsungHuawei overhalede Apple for at blive verdens nummer to smartphone-producent i april-juni, trods nægtelse af adgang til det centrale amerikanske marked Ren Zhengfei, grundlæggeren af kinesisk tel

Kinesisk tech ulv Huawei stilker Apple og SamsungHuawei overhalede Apple for at blive verdens nummer to smartphone-producent i april-juni, trods nægtelse af adgang til det centrale amerikanske marked Ren Zhengfei, grundlæggeren af kinesisk tel -

Atom-baseret radiomodtager registrerer og viser live farve-tv og videospilKredit:NIST Forskere ved National Institute of Standards and Technology (NIST) har tilpasset deres atombaserede radiomodtager til at detektere og vise live farve-tv og videospil. Atom-baserede kom

Atom-baseret radiomodtager registrerer og viser live farve-tv og videospilKredit:NIST Forskere ved National Institute of Standards and Technology (NIST) har tilpasset deres atombaserede radiomodtager til at detektere og vise live farve-tv og videospil. Atom-baserede kom -

Google vil fremme original rapportering med algoritmeændringAviser har ofte givet Googles algoritme skylden for at øge onlinetrafikken og industriens tilbagegang Oprindelig rapportering vil blive fremhævet i Googles søgeresultater, sagde selskabet, da det

Google vil fremme original rapportering med algoritmeændringAviser har ofte givet Googles algoritme skylden for at øge onlinetrafikken og industriens tilbagegang Oprindelig rapportering vil blive fremhævet i Googles søgeresultater, sagde selskabet, da det -

Hej Alexa:Amazons virtuelle assistent bliver en personlig assistent for softwareudviklereKredit:CC0 Public Domain UBC -computerforskere har gjort Amazon Alexa til et værktøj til softwareingeniører, pålægge den virtuelle assistent at tage sig af dagligdagse programmeringsopgaver, hjælp

Hej Alexa:Amazons virtuelle assistent bliver en personlig assistent for softwareudviklereKredit:CC0 Public Domain UBC -computerforskere har gjort Amazon Alexa til et værktøj til softwareingeniører, pålægge den virtuelle assistent at tage sig af dagligdagse programmeringsopgaver, hjælp

- Hvordan man fortæller glas fra Quartz

- Den usynlige hånd kontrollerer ikke markederne

- Lazy snyderi lever under jorden,

- Mikroskala IR -spektroskopi muliggjort af faseændringsmaterialer og metasurfaces

- Røg fra de sorte sommer-brande i Australien påvirkede klimaet, vinde i stor højde på den sydlige…

- Er du nervøs for valget? Statsvidenskabsmænd forklarer hvorfor