Den kommende forstyrrelse af OLED-teknologier

En organisk lysemitterende diode (OLED) er en selvlysende, tyndfilmskomponent lavet af organiske halvledende materialer. Da der ikke er behov for siliciumchips, kun pigmentmolekyler disse lys kan produceres med specielle inkjet- eller offset-printere. De er billigere, tyndere og mere fleksibel end LED -lys, men deres levetid er kortere endnu. Kredit:Swiss Federal Laboratories for Materials Science and Technology

Organiske lysemitterende dioder (OLED'er) vil snart vise vores verden i et nyt lys:De små lyskilders dage er talte; i fremtiden, hele vægge, lofter, facader og bilydre vil lyse op i vores liv. Empa udforsker OLED-udvikling som et nyt forskningsområde.

Organic light-emitting diodes (OLED'er) er fremtidens lyskilder. Selvlysende lakering på biler, farverige stuevægge og køkkenlofter, der lyser op, billboards af en ganske anden art – alt dette vil nu kunne tænkes. Sidste år EU -projektet TREASORES, koordineret af Empa, skabt fleksibel, gennemsigtige elektroder, grundlaget for smidig, rullebare OLED'er. Erfaringerne med at fremstille og funktionalisere OLEDs lyskildes flerlagsstrukturer er det næste skridt fremad. Trods alt, at fremstille et homogent oplyst tapet er alt andet end trivielt. Dermed, ekspertise fra industrien er påtrængende efterspurgt.

Anand Verma bringer denne ekspertise og knowhow til bordet. Han startede sin karriere som professionel konventionel printer hos India Today efter at have opnået en Bachelor of Engineering i print- og medieteknologi fra Manipal Institute of Technology. Han udvidede sin viden til det udviklende område af trykt elektronik ved at opnå en mastergrad ved Chemnitz University of Technology (Tyskland). Med sit omfattende forskningsarbejde om OLED'er i samarbejde med Holst Center i Eindhoven (Holland), Novaled (Tyskland) og Cynora GmbH (Tyskland), han fik ekspertise til at udvikle blæk og nye printprocesser til OLED-fremstilling.

Hos Empa, som belægnings-/trykekspert involverer hans forskningsområde udvikling af vådbelægning og tryk til Coating Competence Center (CCC). Hos CCC, han arbejder med at printe perovskite solceller, aktuatorer, og lignende. Udover, han fortsætter med at udforske udskrivning af fleksible OLED'er på forskellige substrater. "Jeg kan estimere optimale lagarkitekturer, som vil fungere i OLED'er afhængigt af de substrater, der undersøges, " siger Verma. "Så jeg kender også de procesparametre, der skal optimeres udover blæksammensætning."

Ultratynde lag

De fleste af de lyskilder, vi kender, er punktlyskilder eller neonrør. OLED'er, på den anden side, er overfladelys. "Hvis du ser på OLED-struktur, " forklarer Empa-forskeren, "de består af flere nanometer-tynde lag." Den positivt ladede anode består normalt af transparent indiumtinoxid (ITO), som kan bruges til at fremstille elektrisk ledende vinduer eller film. Dette efterfølges af et organisk halvlederlag (poly 3, 4-ethylendioxythiophen polystyrensulfonat, PEDOT:PSS), et lysemitterende lag (supergul, fluorescerende farve), calcium til arbejdsfunktion og en katode, normalt lavet af aluminium.

Kredit:Swiss Federal Laboratories for Materials Science and Technology

Det tager op til tre dage at producere en batch af OLED'er. Først og fremmest, det er vigtigt at rense ITO-underlaget omhyggeligt, da selv små pletter vil dukke op på det færdige produkt senere – især fordi lagene kun er nogle få nanometer tynde. Elektronisk og morfologisk stabil lagarkitektur skelner mellem en godt og dårligt fungerende OLED:"Generelt, jo tyndere lag, jo større risiko for inhomogenitet under våd belægning. På den anden side:hvis lagene er tykkere, en højere tændspænding er nødvendig for at opnå samme lysstyrke, siger Verma.

Plasma giver en jævn farve

Efter rengøringsfasen, substratet behandles med et oxygenplasma:det bombarderes med ioner for at øge overfladeenergien, hvilket letter blækfugtighedsadfærd og dermed opnår et homogent lag. Det er vigtigt for substratets overfladeenergi at være højere end blækbelægningens. "Afhængig af materialets overfladeenergi og blækkets overfladespænding, enten fugter den overfladen, eller den gør den fugtig. Imidlertid, i nogle tilfælde er behandling af underlaget ikke nok. Ved fremstilling af blækket – til det næste lag materiale – skal Verma først finde det rigtige opløsningsmiddel i den ideelle koncentration for at opnå det ønskede overfladeenerginiveau, nødvendig tykkelse og morfologi. I øvrigt, opløsningsmidlet skal være så miljøvenligt som muligt. "Hvis vi valgte chloroform, for eksempel, " siger Verma, "dette ville have en skadelig indvirkning på sundheden i produktionsfasen, fordi der kræves ret store mængder af det." Et af de brugte blæk er Super Yellow. Det vigtigste lag er det lysemitterende. Det er afgørende for forskeren allerede at lave denne blæk 24 timer i forvejen, da det tager så lang tid for opløsningsmidlet at opløses i farvestoffet. I modsætning til de tidligere lag, calcium og efterfølgende afdampes aluminium. For at gøre det, trykkespecialisten skal bruge en handskeboks inklusive et vakuumkammer for at forhindre oxidation af calcium. Hvorfor vælge et så følsomt metal? "Du kan også bruge en anden. Men alle dem, der gør egnede kandidater, er i samme gruppe i det periodiske system; de oxiderer alle."

Beskyttet mod ilt og fugt

For at bruge de fremstillede enheder under omgivende forhold, Verma skal indkapsle den færdige OLED for at beskytte den mod oxidation og fugt. Dette kræver endnu et lag lavet af gennemsigtig film eller glas og speciel lim, som hærder under påvirkning af UV -lys.

Testene, der involverer de forskellige substrater og bærerne til disse fleksible OLED'er, vil køre, indtil Empas demonstratorer lyser pålideligt. Anand Verma tænker allerede på næste trin:"Udskrivnings- og belægningsenheder på Empas nye Coating Competence Center ville allerede være i stand til at producere OLED-mønstre eller overflader i større skala." Belysningen fra laboratoriet er inden for rækkevidde.

Varme artikler

Varme artikler

-

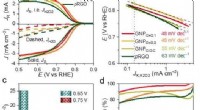

Ny undersøgelse præsenterer højaktive ozygenerede grupper i kulstofmaterialer til oxygenreduktion…Figur 1. Ydeevnekarakteriseringerne af ORHP. Kredit:Professor Jong-Beom Baek, UNIST Hydrogenperoxid (H 2 O 2 ) har fundet mange anvendelser i den moderne industri, herunder at fungere som en g

Ny undersøgelse præsenterer højaktive ozygenerede grupper i kulstofmaterialer til oxygenreduktion…Figur 1. Ydeevnekarakteriseringerne af ORHP. Kredit:Professor Jong-Beom Baek, UNIST Hydrogenperoxid (H 2 O 2 ) har fundet mange anvendelser i den moderne industri, herunder at fungere som en g -

Hvilke faseændringer er eksotermiske og endotermiske?Der er tre primære faser af stof: faststof, væske og gas. Et fast stof, der bliver væske, kaldes smeltning eller fusion. Et fast stof, der bliver gasformigt, kaldes sublimering. En væske, der blive

Hvilke faseændringer er eksotermiske og endotermiske?Der er tre primære faser af stof: faststof, væske og gas. Et fast stof, der bliver væske, kaldes smeltning eller fusion. Et fast stof, der bliver gasformigt, kaldes sublimering. En væske, der blive -

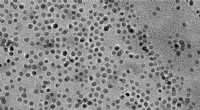

Formindskelse af et kemikalies kulstofaftryk i hverdagsgenstandeMIT-forskere brugte disse manganoxid-nanopartikler til at katalysere nedbrydningen af vand og den efterfølgende inkorporering af ilt i nyttige forbindelser kaldet epoxider. Kredit:researchers/MIT

Formindskelse af et kemikalies kulstofaftryk i hverdagsgenstandeMIT-forskere brugte disse manganoxid-nanopartikler til at katalysere nedbrydningen af vand og den efterfølgende inkorporering af ilt i nyttige forbindelser kaldet epoxider. Kredit:researchers/MIT -

Smart dug kan finde frugt og hjælpe med at vande planterneDet smarte Capacitivo -stof kan identificere frugt og finde tabte genstande. Samlet set, systemet opnåede en 94,5% nøjagtighed i test. Kredit:Figur med tilladelse fra XDiscovery Lab. Forskere har

Smart dug kan finde frugt og hjælpe med at vande planterneDet smarte Capacitivo -stof kan identificere frugt og finde tabte genstande. Samlet set, systemet opnåede en 94,5% nøjagtighed i test. Kredit:Figur med tilladelse fra XDiscovery Lab. Forskere har

- Et skridt tættere på at definere mørkt stof, GPS satellit atomure på jagt

- Global havrapport viser en hidtil uset virkning på klimaændringer, da arktiske registre registrere…

- Hvad forårsager atmosfærisk opvarmning?

- Siliciumoxidelektrode i nanostørrelse til næste generation af lithium-ion-batterier

- Anvendelse af Carbon Graphite

- Angreb på Brazils økologiske paradis truer biodiversiteten