Mere effektiv adskillelse af metan og CO2

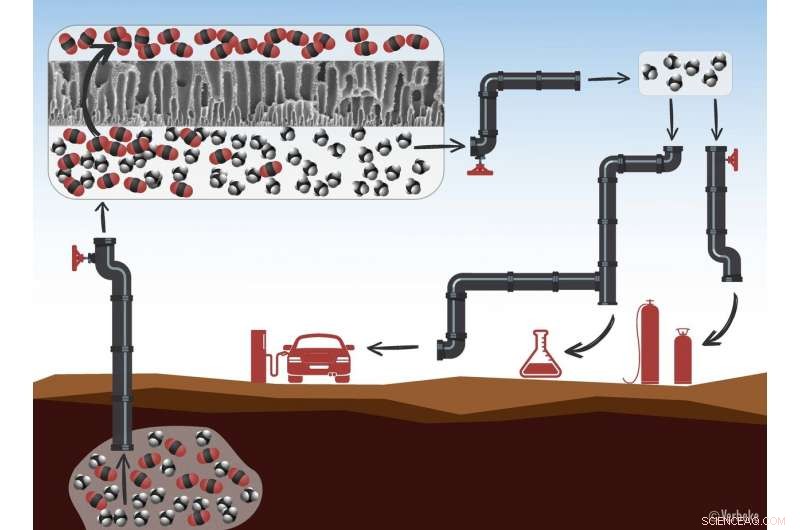

Naturgas eller biogas skal altid renses før brug. Først, metanmolekylerne (i sort og hvid) er adskilt fra CO 2 molekyler (i rødt og sort) ved hjælp af membraner med bittesmå porer, hvorigennem kun CO 2 kan bestå. Efter rensningsprocessen, metanen kan bruges som brændstof, til opvarmning, eller til fremstilling af kemikalier. Kredit:KU Leuven - Verbeke

For at gøre naturgas og biogas egnet til brug, metanen skal adskilles fra CO 2 . Dette indebærer brug af membraner, filtre, der stopper metanen og tillader CO 2 at passere igennem. Forskere ved KU Leuven (University of Leuven), Belgien, har udviklet en ny membran, der gør separationsprocessen meget mere effektiv.

Ved udvinding af naturgas eller produktion af biogas, det hele handler om metan. Men metan findes aldrig i sin rene form. Naturgas, for eksempel, indeholder altid en del kuldioxid, nogle gange op til 50 procent. For at rense metanen - eller, med andre ord, at fjerne CO 2 - industrien bruger ofte membraner. Disse membraner fungerer som molekylsigter, der adskiller metan og CO 2 . Metanen kan så bruges som energikilde til opvarmning, til fremstilling af kemikalier, eller som brændstof, mens CO 2 kan genbruges som byggesten til vedvarende brændstoffer og kemikalier.

Eksisterende membraner skal stadig forbedres for effektiv CO 2 adskillelse, siger professor Ivo Vankelecom fra KU Leuven Fakultet for Biovidenskab. "En effektiv membran tillader kun CO 2 at passere igennem, og så meget af det som muligt. De kommercielt tilgængelige membraner kommer med en afvejning mellem selektivitet og permeabilitet:de er enten meget selektive eller meget permeable. Et andet vigtigt problem er, at membranerne blødgøres, hvis gasblandingen indeholder for meget CO 2 . Dette gør dem mindre effektive:næsten alt kan passere gennem dem, således at adskillelsen af metan og CO 2 mislykkes. "

De bedst tilgængelige membraner består af en polymer matrix indeholdende et fyldstof, for eksempel, en metal-organisk ramme (MOF). Dette MOF -fyldstof har porer i nanoskala. Den nye undersøgelse har vist, at en sådan membrans egenskaber forbedres markant med en varmebehandling over 160 grader Celsius under produktionsprocessen. "Du får flere tværbindinger i den polymere matrix - nettet fortættes, så at sige, hvilket forbedrer membranens ydeevne, fordi den ikke længere kan blødgøre. Ved disse temperaturer, strukturen af MOF'en - fyldstoffet - ændres, og det bliver mere selektivt. Endelig, højtemperaturbehandlingen forbedrer også polymer-fyldstof-adhæsionen - gasblandingen kan ikke længere undslippe gennem små huller ved fyldstof-polymer-grænsefladen."

Dette giver den nye membran den højeste selektivitet, der nogensinde er rapporteret, samtidig med at man forhindrer plastificering, når koncentrationen af CO 2 er høj. "Hvis du starter med en 50/50 CO 2 /metanblanding, denne membran giver dig 164 gange mere CO 2 end metan efter permeation gennem membranen, " Dr. Lik Hong Wee forklarer. "Dette er de bedste resultater, der nogensinde er rapporteret i videnskabelig litteratur."

Varme artikler

Varme artikler

-

Carbonitrid aerogeler formidler den fotokatalytiske omdannelse af vandKredit:Wiley Nanokemi opfylder makrostrukturer:Kinesiske forskere rapporterer syntesen af en makroskopisk aerogel fra carbonitrid-nanomaterialer, som er en glimrende katalysator for den vandopde

Carbonitrid aerogeler formidler den fotokatalytiske omdannelse af vandKredit:Wiley Nanokemi opfylder makrostrukturer:Kinesiske forskere rapporterer syntesen af en makroskopisk aerogel fra carbonitrid-nanomaterialer, som er en glimrende katalysator for den vandopde -

At Home Science: Naked Egg ExperimentLigesom vores eksperiment med elefanttandpasta er det nakne ægeksperiment en anden klassisk hjemmevidenskabelig aktivitet. Med blot nogle få enkle ingredienser og lidt tålmodighed kan du give dine bør

At Home Science: Naked Egg ExperimentLigesom vores eksperiment med elefanttandpasta er det nakne ægeksperiment en anden klassisk hjemmevidenskabelig aktivitet. Med blot nogle få enkle ingredienser og lidt tålmodighed kan du give dine bør -

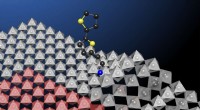

Ingeniører gør et lovende materiale stabilt nok til brug i solcellerBare det at tilføje et omfangsrigt molekyle til overfladen af en perovskit kan endelig gøre materialet stabilt nok til at blive inkorporeret i solpaneler. Kredit:Purdue University illustration/Enzhe

Ingeniører gør et lovende materiale stabilt nok til brug i solcellerBare det at tilføje et omfangsrigt molekyle til overfladen af en perovskit kan endelig gøre materialet stabilt nok til at blive inkorporeret i solpaneler. Kredit:Purdue University illustration/Enzhe -

Video:Sådan gløder dyrKredit:The American Chemical Society Ildfluer, frøer, vandmand, svampe og endda papegøjer har evnen til at udsende lys fra deres kroppe. Disse væsner bruger enten bioluminescens eller fluorescens

Video:Sådan gløder dyrKredit:The American Chemical Society Ildfluer, frøer, vandmand, svampe og endda papegøjer har evnen til at udsende lys fra deres kroppe. Disse væsner bruger enten bioluminescens eller fluorescens

- Forskellige jordarter af Andhra Pradesh

- Forskning viser, hvordan små mængder stamme kan bruges til at kontrollere et materiales egenskaber

- Primordiale sorte huller og søgen efter mørkt stof fra multiverset

- FN advarer mod stigende e-affald, lidt genbrug

- Kinas rumtest rammer problemer med kapselanomali

- Forskere udvikler et halvleder -nanokompositmateriale, der bevæger sig som reaktion på lys