Forskere opnår gennembrud i 3-D trykt rustfrit stål af marin kvalitet

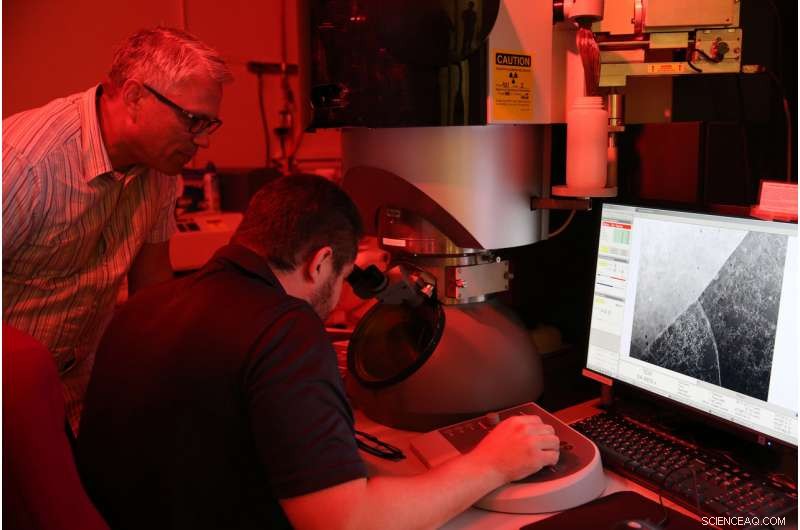

LLNL -materialeforsker Joe McKeown ser på, da postdoc -forsker Thomas Voisin undersøger en prøve af 3D -trykt rustfrit stål. Kredit:Kate Hunts/LLNL

Rustfrit stål af "marin kvalitet" er værdsat for sin ydeevne under korrosive miljøer og for sin høje formbarhed - evnen til at bøje uden at bryde under stress - hvilket gør det til et foretrukket valg for olierørledninger, svejsning, køkkenredskaber, kemisk udstyr, medicinske implantater, motordele og lagring af atomaffald. Imidlertid, konventionelle teknikker til styrkelse af denne klasse af rustfrit stål kommer typisk på bekostning af duktilitet.

Lawrence Livermore National Laboratory (LLNL) forskere, sammen med samarbejdspartnere på Ames National Laboratory, Georgia Tech University og Oregon State University, har opnået et gennembrud i 3-D-udskrivning af en af de mest almindelige former for rustfrit stål af marin kvalitet-en lav-kulstof type kaldet 316L-der lover en enestående kombination af højstyrke og høj duktilitetsegenskaber for den allestedsnærværende legering. Forskningen vises online 30. oktober i tidsskriftet Naturmaterialer .

"For at gøre alle de komponenter, du prøver at udskrive nyttige, du skal have denne materielle egenskab mindst den samme som dem, der er fremstillet ved traditionel metallurgi, "sagde LLNL materialeforsker og hovedforfatter Morris Wang." Vi var i stand til at 3D-udskrive rigtige komponenter i laboratoriet med 316L rustfrit stål, og materialets ydeevne var faktisk bedre end dem, der blev lavet med den traditionelle tilgang. Det er virkelig et stort spring. Det gør additiv fremstilling meget attraktiv og udfylder et stort hul. "

Wang sagde, at metoden kunne åbne sluserne for udbredt 3D-print af sådanne komponenter i rustfrit stål, især inden for luftfart, bil- og olie- og gasindustrien, hvor stærke og hårde materialer er nødvendige for at tåle ekstrem kraft i barske miljøer.

Forskere siger muligheden for at 3D -udskrive marinekvalitet, rustfrit stål med lavt kulstofindhold (316L) kan have omfattende konsekvenser for industrier som f.eks. luftfart, bil, og olie og gas. Kredit:Kate Hunts/LLNL

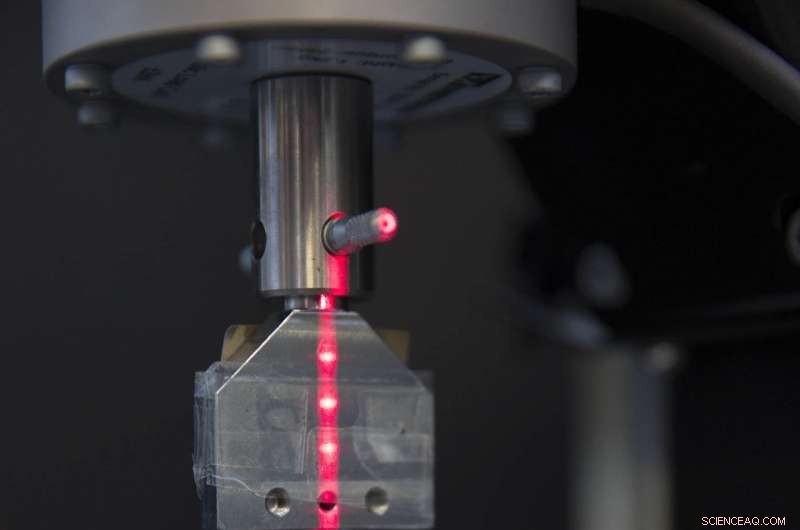

For at mødes med succes, og overskride, de nødvendige ydelseskrav til 316L rustfrit stål, forskere skulle først overvinde en stor flaskehals, der begrænsede potentialet for 3D-udskrivning af metaller af høj kvalitet, porøsiteten forårsaget under lasersmeltning (eller fusion) af metalpulvere, der let kan få dele til at nedbrydes og knække. Forskere behandlede dette gennem en tæthedsoptimeringsproces, der involverede eksperimenter og computermodellering, og ved at manipulere materialernes underliggende mikrostruktur.

"Denne mikrostruktur, vi udviklede, bryder den traditionelle afvejningsbarriere for styrke-duktilitet, "Sagde Wang." For stål, du vil gøre det stærkere, men du mister duktiliteten i det væsentlige; du kan ikke have begge dele. Men med 3D-udskrivning, vi er i stand til at flytte denne grænse ud over den nuværende afvejning. "

Ved hjælp af to forskellige laser pulver seng fusion maskiner, forskere trykte tynde plader af rustfrit stål 316L til mekanisk testning. Lasersmeltningsteknikken resulterede i sagens natur i hierarkiske cellelignende strukturer, der kunne indstilles til at ændre de mekaniske egenskaber, sagde forskere.

"Nøglen var at gøre alt karakteriseringen og se på de ejendomme, vi fik, "sagde LLNL -videnskabsmanden Alex Hamza, der havde tilsyn med produktionen af nogle additivt fremstillede komponenter. "Når du yderligere producerer 316L, skaber det en interessant kornstruktur, lidt som et farvet glasvindue. Kornene er ikke særlig små, men de cellulære strukturer og andre defekter inde i kornene, der almindeligvis ses ved svejsning, ser ud til at kontrollere egenskaberne. Dette var opdagelsen. Vi lagde ikke op til at lave noget bedre end traditionel fremstilling; det gik bare sådan. "

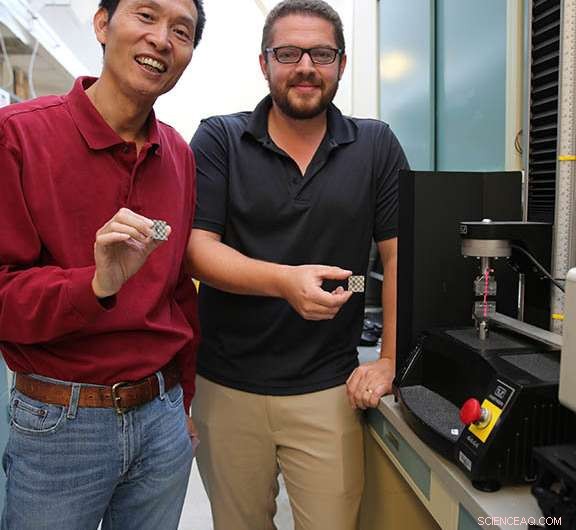

LLNL-videnskabsmand Morris Wang (til venstre) og postdoc-forsker Thomas Voisin spillede nøgleroller i et samarbejde, der med succes 3D-printede en af de mest almindelige former for rustfrit stål af marin kvalitet, der lover at bryde igennem afvejningsbarrieren mellem styrke og duktilitet. Kredit:Kate Hunts/LLNL

LLNL postdoc -forsker Thomas Voisin, en vigtig bidragyder til avisen, har udført omfattende karakteriseringer af 3D-trykte metaller siden han kom til laboratoriet i 2016. Han mener, at forskningen kunne give ny indsigt i forholdet mellem struktur og ejendom mellem additivt fremstillede materialer.

"Deformation af metaller styres hovedsageligt af, hvordan nanoskala -defekter bevæger sig og interagerer i mikrostrukturen, "Sagde Voisin." Interessant nok, vi fandt ud af, at denne cellulære struktur virker som et filter, tillader nogle defekter at bevæge sig frit og dermed give den nødvendige duktilitet, mens de blokerer nogle andre for at give styrken. At observere disse mekanismer og forstå deres kompleksitet giver os nu mulighed for at tænke på nye måder at kontrollere de mekaniske egenskaber ved disse 3D-trykte materialer. "

Wang sagde, at projektet havde godt af mange års simulering, modellering og eksperimenter udført på laboratoriet i 3D-udskrivning af metaller for at forstå sammenhængen mellem mikrostruktur og mekaniske egenskaber. Han kaldte rustfrit stål for et "surrogatmateriale" -system, der kunne bruges til andre metaltyper.

Det endelige mål, han sagde, er at bruge højtydende computing til at validere og forudsige fremtidig ydeevne af rustfrit stål, ved hjælp af modeller til at styre den underliggende mikrostruktur og opdage, hvordan man laver højtydende stål, herunder korrosionsbestandighed. Forskere vil derefter se på at anvende en lignende strategi med andre lettere legeringer, der er mere sprøde og tilbøjelige til at revne.

Arbejdet tog flere år og krævede bidrag fra Ames Lab, som gjorde røntgendiffraktion for at forstå materialets ydeevne; Georgia Tech, som udførte modellering for at forstå, hvordan materialet kunne have høj styrke og høj duktilitet, og Oregon State, som udførte karakterisering og sammensætningsanalyse.

Sidste artikelSMART:Ansigtsgenkendelse for molekylære strukturer

Næste artikelROSINA spektrale målinger vækker komets kemi til live

Varme artikler

Varme artikler

-

Porcupinefish inspirerer robust superhydrofobt materialeKredit:American Chemical Society Naturen har udviklet et blændende udvalg af materialer, der hjælper organismer med at trives i forskellige levesteder. Sommetider, videnskabsmænd kan udnytte disse

Porcupinefish inspirerer robust superhydrofobt materialeKredit:American Chemical Society Naturen har udviklet et blændende udvalg af materialer, der hjælper organismer med at trives i forskellige levesteder. Sommetider, videnskabsmænd kan udnytte disse -

Haletudse på haletudser:Dynamikken i polymerer med en meget unik formDe er født fra foreningen mellem en cirkulær komponent og en lineær komponent og har helt særlige fysiske egenskaber. Under særlige forhold, faktisk, en opløsning af disse molekyler præsenterer sig se

Haletudse på haletudser:Dynamikken i polymerer med en meget unik formDe er født fra foreningen mellem en cirkulær komponent og en lineær komponent og har helt særlige fysiske egenskaber. Under særlige forhold, faktisk, en opløsning af disse molekyler præsenterer sig se -

Heterogen katalysator bliver enzymatiskDet var afgørende for denne undersøgelse at designe stedspecifikke enkeltatomkatalysatorer, da denne enkelt-atom struktur direkte efterligner strukturen af enzymer (lavet af enkelte metalatomer og o

Heterogen katalysator bliver enzymatiskDet var afgørende for denne undersøgelse at designe stedspecifikke enkeltatomkatalysatorer, da denne enkelt-atom struktur direkte efterligner strukturen af enzymer (lavet af enkelte metalatomer og o -

Effekten af hydrogenioner på menneskerNår en type stof, der kaldes en Bronsted-syre, opløses i vand, frigiver den brintioner, hvilket øger hydrogenionkoncentrationen i væsken. Kemikere klassificerer målet for hydrogenionkoncentration s

Effekten af hydrogenioner på menneskerNår en type stof, der kaldes en Bronsted-syre, opløses i vand, frigiver den brintioner, hvilket øger hydrogenionkoncentrationen i væsken. Kemikere klassificerer målet for hydrogenionkoncentration s

- Liste over naturressourcer i Arkansas

- Halvflydende batteri er konkurrencedygtigt med både Li-ion batterier og superkapacitorer

- Hvad er arrangement i mikrobiologi?

- Spin filtrering ved stuetemperatur med grafen

- Sådan identificeres Platinum i Ore Deposits

- Hyperspektral imager efterlader en arv af bidrag til kystforskning