De stiveste porøse letvægtsmaterialer nogensinde

Pladegitter er det valgmæssige design til fremtidige lette porøse materialer. Kredit:ETH Zürich / Marc Day

Forskere ved ETH har udviklet og fremstillet en familie af arkitekturer, der maksimerer stivheden af porøse letvægtsmaterialer. Det er praktisk talt umuligt at udvikle stivere designs.

3-D-print og andre additive produktionsteknikker gør det muligt at fremstille materialer med indre strukturer af tidligere ufattelig kompleksitet. Dette er interessant for letvægtskonstruktioner, også, da det muliggør udvikling af materialer, der har den højest mulige andel af indvendige hulrum (for at gøre materialerne så lette som muligt), men samtidig er så robuste som muligt. For at opnå dette kræver det, at de interne strukturer er intelligent organiseret for maksimal effektivitet.

Et forskerhold fra ETH Zürich og MIT ledet af Dirk Mohr, Professor i beregningsmodellering af materialer i fremstilling, har udviklet og fremstillet materialearkitekturer, der er lige stærke i alle tre dimensioner, og som samtidig er ekstremt stive.

Det er muligt matematisk at bestemme, hvor stive materialer med indre hulrum teoretisk kan blive; Mohrs strukturer har vist sig at komme ekstremt tæt på denne teoretiske maksimale stivhed. Sagt på en anden måde, det er praktisk talt umuligt at udvikle andre materialestrukturer, der er stivere for den givne vægt.

Plader, der udskifter bindingsværk

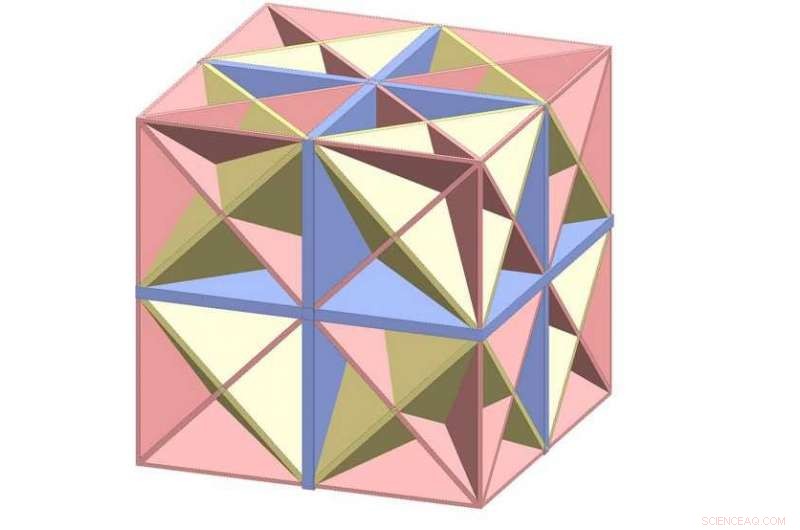

Et karakteristisk træk ved designet er, at stivheden i materialets indre opnås gennem pladegitre frem for spær.

Denne struktur er en af de stiveste nogensinde. Kredit:Tancogne-Dejean T et al. Avancerede materialer 2018

"Truss-princippet er meget gammelt; det har længe været brugt til bindingsværkshuse, stålbroer og ståltårne, som Eiffeltårnet.

Vi kan se gennem truss gitter, så de opfattes ofte som ideelle letvægtsstrukturer, " siger professor Mohr. "Men, ved hjælp af computerberegninger, teori og eksperimentelle målinger, vi har nu etableret en ny familie af pladegitterkonstruktioner, der er op til tre gange stivere end fagverksgitter med samme vægt og volumen "(Se boks.) Og det er ikke kun stivheden (modstand mod elastisk deformation) af disse strukturer, der nærmer sig teoretiske maksimumværdier:deres styrke (modstand mod irreversibel deformation) gør, også.

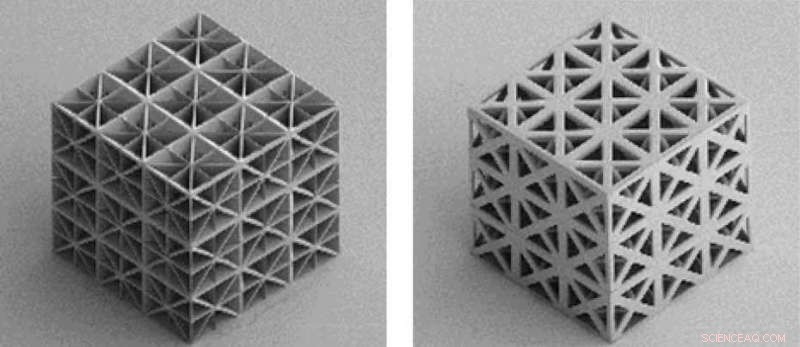

ETH-forskerne udviklede oprindeligt disse gitter på computeren, beregne deres egenskaber i processen. Derefter producerede de dem i mikrometerskalaen fra plast til 3D-print. Mohr understreger, imidlertid, at fordelene ved dette design er universelt anvendelige - for alle bestanddele og også på alle længdeskalaer, fra den meget lille (nanometer-størrelse) til den meget store.

Eksempel på additivt fremstillet polymerplade-gitter (venstre) og et truss-gitter (højre). Terningen til venstre er konstrueret af plader, der kun måler 2 mikrometer i tykkelse. Begge terninger har en kantlængde på 0,2 millimeter. Kredit:Tancogne-Dejean T et al. Avancerede materialer 2018

forud for deres tid

Mohr og hans forskerhold er forud for deres tid med disse nye gitter:pt. fremstilling med 3-D print er stadig relativt dyrt. "Hvis den slags gitter skulle være additivt fremstillet af rustfrit stål i dag, de ville koste lige så meget per gram som sølv, " siger Mohr. "Men gennembruddet vil komme, når additive fremstillingsteknologier er klar til masseproduktion. Let konstruktion, hvis nuværende omkostninger begrænser dets praktiske anvendelse til flyproduktion og rumapplikationer, kan så også bruges til en bred vifte af applikationer, hvor vægt spiller en rolle." Udover at gøre strukturer lettere, de mange tomrum reducerer også mængden af nødvendige råmaterialer, og dermed også materialeomkostningerne.

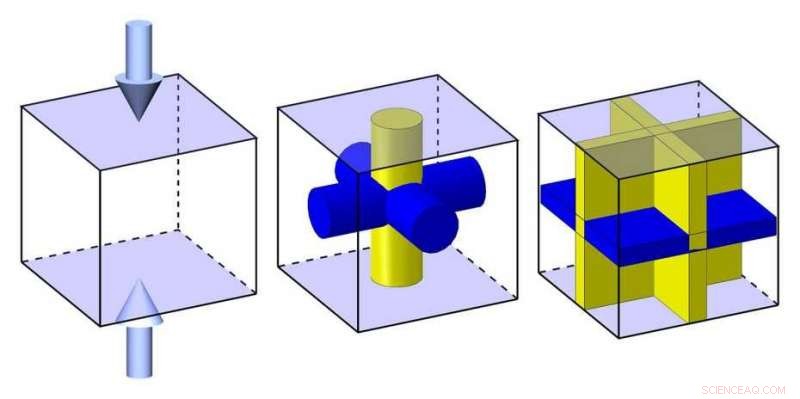

Når det kommer til at modstå belastninger i alle tre dimensioner (oppefra eller nedefra, venstre eller højre, og bagpå eller foran), pladegitter har en klar fordel i forhold til fagværk-gitter. Følgende tankeeksperiment hjælper med at forstå dette:Forestil dig to terninger med meget tynde ydervægge. Inde i dem er stivere for at forhindre, at kuberne bliver komprimeret, når der påføres eksternt tryk. En terning bruger spær, og den anden, plader (se figur). I begge tilfælde materialevolumen, og dermed vægten af den indvendige struktur, er identisk. Hvis en kraft påføres trussstrukturen (midten) ovenfra, en af tre stutter (gul) bærer denne kraft. De to andre stivere (blå) bidrager ikke til stabilitet, men de er nødvendige i tilfælde af at kraften kommer fra en anden retning. Hvis, i modsætning, kraft påføres pladegitteret (til højre) ovenfra, to af de tre plader bidrager til dens stabilitet (de gule). Denne form gør meget bedre brug af de indvendige stivere, så det er mere effektivt. Kredit:ETH Zürich

Der er ingen grænser for de potentielle applikationer, siger Mohr. Medicinske implantater, bærbare computerkabinetter og ultralette køretøjsstrukturer er blot tre af mange mulige eksempler. "Når tiden er inde, så snart lette materialer fremstilles i stor skala, " siger Mohr, "disse periodiske pladegitter vil være det valgte design."

Varme artikler

Varme artikler

-

Sådan beregnes procentdelen af ionisering Givet pHpH-værdien af en opløsning er et mål for hydrogenionerne eller protonerne, der er til stede i den opløsning. Fordi syrer er protondonorer, hver dag, kan du sige, at en opløsning, der indeholder en s

Sådan beregnes procentdelen af ionisering Givet pHpH-værdien af en opløsning er et mål for hydrogenionerne eller protonerne, der er til stede i den opløsning. Fordi syrer er protondonorer, hver dag, kan du sige, at en opløsning, der indeholder en s -

Hvordan man bruger æg som tandplejeforsøgÆg og tænder virker som en usandsynlig sammenkobling til et forsøg, men æggeskaller udgør en realistisk model af dental emalje. I disse forsøg tjener hårdkogte æg som en model for tænder, der viser bø

Hvordan man bruger æg som tandplejeforsøgÆg og tænder virker som en usandsynlig sammenkobling til et forsøg, men æggeskaller udgør en realistisk model af dental emalje. I disse forsøg tjener hårdkogte æg som en model for tænder, der viser bø -

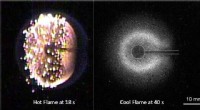

Seje flammer antændte i rummetVarme flammer (venstre) viger for kølige flammer (højre). Kredit:University of Maryland En opdagelse er blevet gjort i Jordens kredsløb - konstante sfæriske kølige diffusionsflammer. Målinger i di

Seje flammer antændte i rummetVarme flammer (venstre) viger for kølige flammer (højre). Kredit:University of Maryland En opdagelse er blevet gjort i Jordens kredsløb - konstante sfæriske kølige diffusionsflammer. Målinger i di -

Hvorfor guld-palladium-legeringer er bedre end palladium til brintlagringAu-atomerne destabiliserer kemisorberet brint, dermed øge deres energi og reducere barrieren. Kredit:2018 Shohei Ogura, Institut for Industrividenskab, Universitetet i Tokyo Materialer, der absorb

Hvorfor guld-palladium-legeringer er bedre end palladium til brintlagringAu-atomerne destabiliserer kemisorberet brint, dermed øge deres energi og reducere barrieren. Kredit:2018 Shohei Ogura, Institut for Industrividenskab, Universitetet i Tokyo Materialer, der absorb

- Sådan opretter du 3D-planeter til et skoleprojekt

- Kører på vedvarende energi:Hvor sikre kan vi være på fremtiden?

- Optrævling af atomskala kantstruktur af grafenøer i nanoskala

- Kinas teknologiaktier Lenovo, ZTE tumle efter chip hack rapport

- At bore huller i kraniet var aldrig en migrænemiddel - men det var længe troet

- Forskere opfordrer USA til at tillade forskning i pottemedicin til kæledyr