Kraftfulde laserdioder kan reducere restbelastning i metal-3D-trykte dele

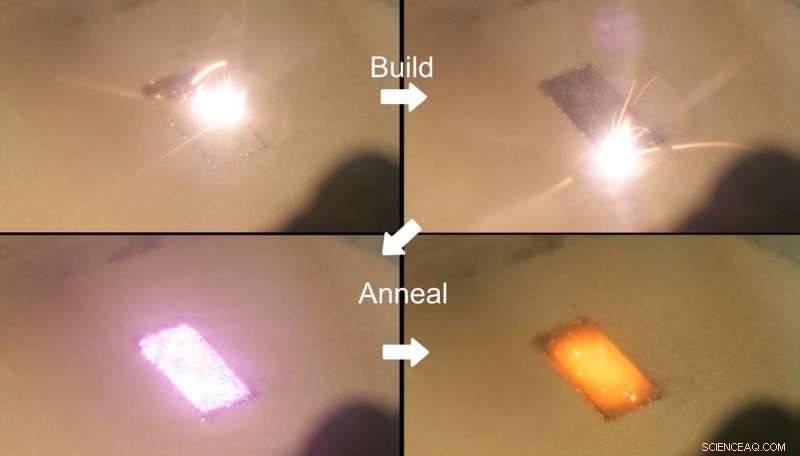

Dette billede viser processen med at bygge og annealere en rektangulær blok af rustfrit stål 316L. Det første og andet panel er den fokuserede scanningslaser, der smelter pulverlaget i den underliggende del. Det tredje panel er dioden, der tænder og belyser overfladen af delen for at opvarme og annealere den. Det sidste panel er lige efter, at dioden slukker, viser blokken ved høj temperatur (> 950 ° C). Kredit:Lawrence Livermore National Laboratory

Ved 3D-udskrivning, restspænding kan bygge sig op i dele under trykprocessen på grund af ekspansion af opvarmet materiale og sammentrækning af koldt materiale, genererer kræfter, der kan fordreje delen og forårsage revner, der kan svække eller rive en del i stykker, især i metaller.

Forskere ved Lawrence Livermore National Laboratory (LLNL) og University of California, Davis løser problemet ved at bruge laserdioder-kraftfulde lasere lånt fra teknologi, der er skabt til LLNL's National Ignition Facility (NIF)-til hurtigt at opvarme de trykte lag under en konstruktion. Den nye teknik, beskrevet i et papir udgivet online af tidsskriftet Additive Manufacturing, resulteret i reduktion af effektiv restspænding i metal-3D-trykte testdele med 90 procent, ved at sætte forskere i stand til at reducere temperaturgradienten (forskellen mellem varme og kolde ekstremer) og kontrollere kølehastigheder.

"I metaller er det virkelig svært at overvinde disse belastninger, "sagde papirets hovedforfatter John Roehling." Der har været meget arbejde med at forsøge at gøre ting som at ændre scanningsstrategien for at omfordele de resterende belastninger, men grundlæggende var vores tilgang at slippe af med dem, mens vi bygger delen, så du har ingen af de problemer. Ved hjælp af denne tilgang, vi kan effektivt slippe af med restbelastninger til det punkt, at du ikke længere har delfejl under opbygningen. "

Med henblik på undersøgelsen, LLNL-ingeniør og medlederforfatter Will Smith byggede små, brolignende strukturer fra 316L rustfrit stål ved hjælp af laserpulver bed fusion (LPBF) proces. Han lod hvert lag størkne, før han belyste deres overflader med dioderne, i første omgang med fuld effekt og øgede straks intensiteten over en periode på 20 sekunder. Resultatet lignede at lægge delen i en ovn efter hvert lag, da overfladetemperaturerne nåede omkring 1, 000 grader Celsius (1, 832 grader Fahrenheit).

De færdige dele, med deres tykke ben og tynde udhængssektion, tillod forskere at måle, hvor meget restspænding der blev aflastet ved at skære et af benene af og analysere, hvor meget den svagere udhængsdel bevægede sig. Da dioderne blev brugt, broen afbøjede ikke mere, sagde forskere.

"At bygge delene lignede, hvordan en normal metal 3D-printer fungerer, men den nye del af vores maskine er, at vi bruger en sekundær laser, der projekterer over et større område, og som eftervarmer delen bagefter-det hæver temperaturen hurtigt og langsomt afkøler den kontrolleret, "Sagde Smith." Da vi brugte dioderne, vi så, at der var en tendens til reduktion af restbelastning, og det sammenlignet med det, der traditionelt gøres ved at annealere en del i en ovn bagefter. Dette var et godt resultat, og det var lovende, hvor effektiv vores teknik var. "

Fremgangsmåden er en udløber af et tidligere projekt, hvor laserdioder, udviklet til at udjævne lasere i NIF, blev brugt til at 3D-printe hele metallag i et skud. Det bestender andre almindelige metoder til at reducere restspænding i metaldele, såsom at ændre scanningsstrategien eller bruge en opvarmet byggeplade, Sagde Roehling. Fordi tilgangen varmer fra toppen, der er ingen grænse for, hvor høje delene kan være.

Forskere vil derefter udføre en mere dybtgående undersøgelse, vender deres opmærksomhed mod at øge antallet af lag pr. opvarmningscyklus for at se, om de kan reducere restspænding i samme grad, forsøge mere komplekse dele og bruge mere kvantitative teknikker til at få en mere dybdegående forståelse af processen.

"Denne teknologi er noget, der kan skaleres op, fordi vi lige nu projekterer over et relativt lille område, og der stadig er meget plads til forbedringer, "Sagde Smith." Ved at tilføje flere af diodelaserne, vi kunne tilføje mere varmeområde, hvis nogen ville integrere dette i et system med et større udskrivningsområde. "

Vigtigere, Roehling sagde, forskere vil undersøge styring af fasetransformationer i titaniumlegering (Ti64). Typisk, når man bygger med Ti64, fasetransformation får metallet til at blive ekstremt skørt, får dele til at revne. Hvis forskere kunne undgå transformationen ved langsomt at afkøle delen, det kunne gøre materialet duktilt nok til at opfylde luftfartsstandarder, Roehling sagde, tilføjer, at foreløbige resultater er lovende.

Varme artikler

Varme artikler

-

Sådan bruges bagesoda til at neutralisere HCLEt skjult talent natriumbicarbonat - bedre kendt som bagepulver - er neutraliserende syrer, herunder stærke sorter som saltsyre. Når du blander bagepulver, en mild base med syrer, forvandler en kemisk

Sådan bruges bagesoda til at neutralisere HCLEt skjult talent natriumbicarbonat - bedre kendt som bagepulver - er neutraliserende syrer, herunder stærke sorter som saltsyre. Når du blander bagepulver, en mild base med syrer, forvandler en kemisk -

Elegant teori viser, hvordan vand hjælper med at adskille ioner involveret i materialesyntese og -f…Adskillelsen (bunden) af lithiumfluorid (Li og F) ionpar involverer to trin:(1) en forøgelse af vandkoordinationen omkring ionerne (kontaktionpar, CIP til CIP*) og (2) rumlig adskillelse af ionerne (C

Elegant teori viser, hvordan vand hjælper med at adskille ioner involveret i materialesyntese og -f…Adskillelsen (bunden) af lithiumfluorid (Li og F) ionpar involverer to trin:(1) en forøgelse af vandkoordinationen omkring ionerne (kontaktionpar, CIP til CIP*) og (2) rumlig adskillelse af ionerne (C -

Forskere opdager, at molekyler spin flip fra magnetiske til ikke-magnetiske former dynamiskKredit:University of Missouri-Columbia En uventet opdagelse i professor Arthur Suits kemilaboratorium kunne få konsekvenser for fremstilling af mere effektive solceller og forbedring af fotodynami

Forskere opdager, at molekyler spin flip fra magnetiske til ikke-magnetiske former dynamiskKredit:University of Missouri-Columbia En uventet opdagelse i professor Arthur Suits kemilaboratorium kunne få konsekvenser for fremstilling af mere effektive solceller og forbedring af fotodynami -

Video:Gallium og historien om det periodiske systemKredit:The American Chemical Society Nogle kemikere ser måske det periodiske system med elementer som et helligt vidnesbyrd om videnskabens magt. Imidlertid, da den først debuterede, det var en a

Video:Gallium og historien om det periodiske systemKredit:The American Chemical Society Nogle kemikere ser måske det periodiske system med elementer som et helligt vidnesbyrd om videnskabens magt. Imidlertid, da den først debuterede, det var en a

- Hvordan man laver en model af en krypton Atom

- Sådan beregnes firkantede fødder på et rektangel

- Kulstofopsamling og omdannelse må ikke være afhængig af sjældne metaller

- Hvad den seneste vurdering af global opvarmning betyder for det sydlige Afrika

- Nedlagt kinesisk rumlaboratorium skynder sig mod Jorden på bred sti

- Denne flade struktur forvandles til form af et menneskeligt ansigt, når temperaturen ændres