Ny belægningsproces giver effektiv beskyttelse af bremseskiver

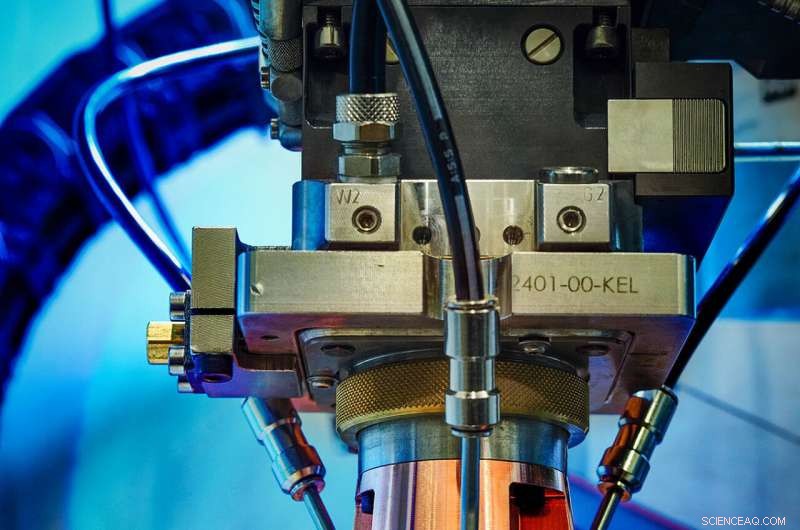

Belægning af en bremseskive med EHLA-processen. Kredit:Fraunhofer ILT, Aachen, Tyskland / Volker Lannert

Mere end mange andre bildele, bremseskiver udsættes for gentagne mekaniske belastninger. Som et resultat af denne konstante slid, de producerer fine partikler, som udgør en væsentlig miljøbelastning. Nu, imidlertid, en ny belægningsproces udviklet af Fraunhofer Institute for Laser Technology ILT og RWTH Aachen University kan reducere denne påvirkning markant. Ved at bruge "Extreme High-Speed Laser Material Deposition", kendt under sit tyske akronym EHLA, det har vist sig muligt at give bremseskiver en effektiv beskyttelse mod slid og korrosion i en procedure, der er både hurtig og økonomisk.

Traditionelle bremseskiver er lavet af gråt støbejern indeholdende lamellære grafitfaser. Fordelen ved dette materiale ligger i dets gode varmeledningsevne og høje termiske kapacitet, alt sammen til en forholdsvis lav pris. Ulempen er en stærk tilbøjelighed til at korrodere kombineret med højt materialeslid under service, som genererer betydelige emissioner af fine partikler. Til dato, det har vist sig vanskeligt at give tilstrækkelig beskyttelse til bremseskiver ved hjælp af konventionelle belægningsprocesser såsom galvanisering eller termisk sprøjtning. Problemet med sådanne processer er, at de ikke frembringer en metallurgisk binding mellem støbejernet og den beskyttende belægning; i øvrigt, de er dyre og bruger mange materialer.

Økonomiske og tekniske fordele

Nu, imidlertid, en ny proces undgår disse ulemper. Udviklet af Fraunhofer ILT i Aachen, sammen med formanden for Digital Additive Production DAP ved RWTH Aachen University, det er kendt som Extreme High-Speed Laser Material Deposition (EHLA).

"EHLA-processen er ideel til brug i bilindustrien, især til belægning af bremseskiver, " forklarer Thomas Schopphoven, forskningsstipendiat og teamleder for produktivitet og systemteknologi i Laser Material Deposition-gruppen hos Fraunhofer ILT. "Konventionelt, det er meget svært at belægge bremseskiver, fordi de skal modstå høje belastninger, og der er også økonomiske og miljømæssige hensyn. Men med EHLA, det er nu muligt at påføre belægninger, der fra en metallurgisk binding med diskens basismateriale og derfor hæfter meget stærkt. I modsætning til konventionelle belægninger, disse flager og skår ikke."

Fremme på konventionelle processer

Belægninger fremstillet med konventionelle processer har porer og revner. Med EHLA-processen, belægningen forbliver intakt og giver derfor længere og mere effektiv beskyttelse af komponenten. Dette øger levetiden og forhindrer tidlig fejl som følge af beskadigelse af bremseskivens overflade. I øvrigt, processen er velegnet til en lang række materialer. Derfor, det er muligt at vælge en miljøvenlig belægning til hver specifik anvendelse.

EHLA-processen er en ny procesvariant på den velkendte lasermaterialeaflejring, hvilket har vist sig meget succesfuldt inden for områder som reparation af turbinevinger. EHLA gør, imidlertid, har en række afgørende fordele.

En færdig bremseskive belagt med EHLA-processen. Kredit:Buderus Schleiftechnik, Aßlar, Tyskland | HPL teknologier, Aachen, Tyskland

Høj proceshastighed reducerer varmetilførslen

Med EHLA-processen, pulverpartiklerne i belægningsmaterialet smeltes direkte i laserstrålen, snarere end i et smeltebad på komponentens overflade. Da smeltebassinet nu fødes af flydende dråber materiale i stedet for faste pulverpartikler, belægningsprocessen er meget hurtigere, stiger fra 0,5-2 meter i minuttet med konventionel lasermaterialeaflejring til så meget som 500 meter i minuttet.

Dette reducerer også væsentligt eksponeringen for varme af materialet, der coates. I modsætning til konventionel lasermaterialeafsætning, hvor den varmepåvirkede zone kan have en dybde på en eller flere millimeter, termisk eksponering med EHLA-processen forbliver i mikrometerområdet. Dette muliggør brugen af helt nye materialekombinationer såsom belægninger til aluminium eller - som med bremseskiverne - støbejernslegeringer.

Den lave varmetilførsel forhindrer kulstoffet i at opløses fra bremseskiven i smelten, ellers resulterer i sprøde faser, porer, sammenføjningsfejl og revner i belægnings- og limningszonen. Med andre ord, det er nu for første gang nogensinde muligt at forsyne bremseskiver af gråt støbejern med en effektiv belægning, der er fast bundet til grundmaterialet.

Pålidelig og ressourceeffektiv proces, der leverer høj kvalitet

Med lasermaterialeaflejring, den fremstillede belægning er normalt mindst en halv millimeter i tykkelse. Dette bruger meget materiale og gør også efterbehandlingen væsentligt mere kompliceret. Derimod EHLA-processen producerer meget tynde lag på mellem 25 og 250 mikrometer. Som resultat, belægningen er både renere og glattere, med ruhed reduceret til omkring en tiendedel af dens tidligere værdi.

I øvrigt, EHLA-processen bruger så meget som 90 procent af det tilførte pulvermateriale. Det er derfor ekstremt ressourceeffektivt og mere økonomisk. De grundlæggende krav til brug i en industriel, masseproduktionsindstilling er inden for rækkevidde.

Ja, industriel anvendelse kan snart være en realitet. Indledende undersøgelser har vist, at EHLA-processen er i stand til pålideligt at producere belægninger - med forskellige materialekombinationer - til konventionelle bremseskiver lavet af gråt støbejern. Et system, der er klar til brug i masseproduktion, inklusive en modificeret slibeproces til efterbehandling af komponenterne, er i øjeblikket under opførelse hos den Aachen-baserede virksomhed HPL Technologies.

Sidste artikelFremstilling af bæredygtige polymerer fra duftende molekyler

Næste artikelGør mere plast genanvendeligt

Varme artikler

Varme artikler

-

Gennembrud inden for blandingsmetaller-præcis styring af multimetallisk en-nanometer klyngedannelse…Fem metalelementer blandes her i en lille klynge på en nanometer skala. Kredit:Takamasa Tsukamoto Forskere i Japan har fundet en måde at skabe innovative materialer ved at blande metaller med præc

Gennembrud inden for blandingsmetaller-præcis styring af multimetallisk en-nanometer klyngedannelse…Fem metalelementer blandes her i en lille klynge på en nanometer skala. Kredit:Takamasa Tsukamoto Forskere i Japan har fundet en måde at skabe innovative materialer ved at blande metaller med præc -

Elektrolyttens struktur styrer batteriets ydeevneVi har fundet ud af, at tilsætning af vand i høj grad reducerer forskellen i spænding (overspænding) mellem opladning/afladning. Kredit:COPYRIGHT (C) TOYOHASHI UNIVERSITY OF TECHNOLOGY. Forskerhol

Elektrolyttens struktur styrer batteriets ydeevneVi har fundet ud af, at tilsætning af vand i høj grad reducerer forskellen i spænding (overspænding) mellem opladning/afladning. Kredit:COPYRIGHT (C) TOYOHASHI UNIVERSITY OF TECHNOLOGY. Forskerhol -

Stabiliserende sølvfilm til højeffektive brændselscellerTynde sølvfilm smelter og samler sig normalt ved de 500 grader Celsius driftstemperaturer, der opleves af SOFCer (til højre), men SDC-infiltration stabiliserer deres struktur selv ved denne høje tempe

Stabiliserende sølvfilm til højeffektive brændselscellerTynde sølvfilm smelter og samler sig normalt ved de 500 grader Celsius driftstemperaturer, der opleves af SOFCer (til højre), men SDC-infiltration stabiliserer deres struktur selv ved denne høje tempe -

Maskinlæring forbinder materialesammensætning og ydeevne i katalysatorerKredit:University of Michigan I et fund, der kunne være med til at bane vejen mod renere brændstoffer og en mere bæredygtig kemisk industri, forskere ved University of Michigan har brugt maskinlær

Maskinlæring forbinder materialesammensætning og ydeevne i katalysatorerKredit:University of Michigan I et fund, der kunne være med til at bane vejen mod renere brændstoffer og en mere bæredygtig kemisk industri, forskere ved University of Michigan har brugt maskinlær

- Forskere først til at forbinde silicium atomer på overflader

- AFRL opnår chokerende materialeteknologi -gennembrud

- Ingenuity helikopter fløj med succes på Mars (opdatering)

- Det er lettere at stole på automatiserede køretøjer, når vi ved, hvad de planlægger at gøre på…

- Kønsstereotyper gælder stadig for unge og typer af politisk deltagelse

- 3-D cellekultur:Få celler til at føle sig hjemme