Forskere udvikler 3-D printsubstrat med dynamiske bindinger til justerbare egenskaber

4-D-print:En farve- og formskiftende blomst i mikrostørrelse skabt ved direkte laserskrivning. Kredit:TU/e

Fantastiske former kan laves ved hjælp af 3-D print, men til mange applikationer skal det anvendte materiale være meget stærkere end det, der er tilgængeligt i øjeblikket. Dette er noget, som kemikere i Eindhoven arbejder på:"Materialet, der bruges af den nuværende generation af 3-D-printere, ligner spaghetti. Vi laver spaghetti, der klæber sammen som velcro."

"Den forskning, vi laver, er noget generisk, hvorimod det i Maastricht er mere applikationsbaseret. Det fremgår af deres oplæg, som viser billeder af dyr, der er blevet skåret op, " siger Hans Heuts. Hans stemme røber en mild følelse af rædsel, får sin kollega Rint Sijbesma til at grine højt. Ikke en eneste dråbe blod løber fra deres egen forskning ved kemifakultetet ved Eindhoven Teknologiske Universitet, selvom det i sidste ende anvendes i 3D-print af proteser og implantater. Der er et område, hvor de og deres Maastricht-kolleger har noget til fælles, dog:grupperne af forskere er både ved at udvikle nye plastik og geler baseret på dynamiske kemiske bindinger. Disse er kemiske forbindelser i et stof, der let adskilles og alligevel let genbinder.

Dynamiske bindinger sikrer, at stoffets egenskaber er i stand til at ændre sig under eller efter deres produktion. "Vi arbejder på stærkere materialer til 3D-print, "forklarer Sijbesma." Gelerne, der fremstilles i Maastricht, er beregnet til brug på mennesker, til at indføre stamceller i kroppen, for eksempel." Et tredje forskningsprojekt er også i gang i Eindhoven som en del af det fælles DYNAM-forskningsprogram. Kemiker Albert Schenning arbejder på 4-D print. Han udvikler materialer, der reagerer på eksterne signaler, såsom lys. "Du kan lave meget præcise former ved at udsætte materialet for lys, " siger Sijbesma. DYNAM er et forskningsprogram, hvor de to universiteter arbejder i partnerskab med DSM, Brightlands Materials Center, den nederlandske organisation for anvendt videnskabelig forskning, og Xilloc, et ungt firma, der er skræddersyet til medicinske implantater. Xilloc-webstedet har iøjnefaldende billeder af 3-D-printede dele af kranier, en af de applikationer, der kommer til at tænke på med medicinsk 3D-udskrivning.

Nye trykmaterialer

Det er muligt at skabe former ved hjælp af 3-D-print, som ikke nemt kan laves med traditionelle metoder - et eksempel er to sømløst indbyrdes forbundne kroge. Der er heller ikke brug for forme, hvilket er nyttigt til genstande, der er unikke eller specialfremstillede implantater eller proteser. Kemikerne Sijbesma og Heuts udvikler nye materialer til lasersintring, en trykteknik, hvor lag af pulver smeltes sammen til en genstand ved hjælp af laser. "Det høje præcisionsniveau er fantastisk, og du behøver ikke en støtteoverflade, som du gør med andre 3-D-udskrivningsmetoder, siger Heuts, "men resultatet er ikke nær så stærkt som med sprøjtestøbning, for eksempel."

Sijbesma og han arbejder derfor på ny plast, der vil gøre det muligt for det smeltede pulver at fæstne sig mere effektivt. "Normale polymerer er lidt ligesom spaghetti-tråde, som vedhæfter, fordi de bliver viklet ind i hinanden. Vi forbedrer deres klæbestyrke ved at tilføje dynamiske bindinger. Det er når du får det, vi kalder Velcro spaghetti, " forklarer Heuts. Ved høje temperaturer, Velcro-bindingerne skilles, og plasten bliver flydende. Sijbesma:"Som et resultat, den er nem at arbejde med ved høje temperaturer." Når den er kølet af, materialet er klippefast.

Forskningen går godt. Flere nye materialer bliver skabt i laboratoriet. "Du prøver alle mulige ting, som du tror kan virke, " siger Sijbesma. Nogle gange fungerer tingene godt, andre gange mindre. "Et af de materialer, vi lavede, viste sig faktisk at være ekstremt skørt." Kolleger fra Institut for Maskinteknik tester i øjeblikket de bedste materialer. Heuts fortsætter:"De kigger på, om pulverne flyder 'pænt' ind i hinanden, når de varmes op." Det betyder ikke, at Sijbesma og Heuts' arbejde er færdigt. "Hvis, for eksempel, et ellers meget lovende materiale smelter ikke ved den rigtige temperatur, så må vi begynde at arbejde, hvor vi slap."

Ekstruder

Der skal også tages hensyn til den rigtige produktionsmetode. Der kommer snart en ekstruder - et udstyr, der er meget udbredt inden for plastkemikaliesektoren. Dette er en type sprøjte, som plastikkorn trænger ind i på den ene side, og hvorfra smeltet plast kommer ud fra den anden. "Udgangspunktet for vores forskning er, at vi bruger simpel kemi og meget brugte udgangsmaterialer, " understreger Heuts. "Grundlaget, vi bruger, er en kommerciel DSM polyester. Vi tilføjer endnu et stof til det for at skabe de dynamiske bindinger." Ved hjælp af ekstruderen, han vil gerne se, om denne blanding virker i større skala. "Med lidt held vi vil putte vores udgangsmaterialer i ekstruderen og vores nye plastik vil komme ud som en væske, " siger han. Hvis dette virkelig sker, skridtet hen imod kommerciel brug ville blive meget forenklet. Sijbesma:"På nuværende tidspunkt, vi bruger kun små mængder pulver, et par gram, men jeg tror ikke, at opskalering burde være et problem."

De stærke materialer er specielt designet til 3-D print, men kan også bruges på andre områder. Reparerbar plast, for eksempel. "Det flyder, når du varmer det op, og er stærk, når den køler af. Du kan derfor reparere et brud ved at varme plastikken op, " forklarer Heuts. "Det er stadig spekulationer, men det kunne bruges til reparation af vindmøller."

"Eller børns plastiklegetøj, " tilføjer Sijbesma, "så du ikke behøver at smide dem væk, når et stykke går i stykker." For nu, det er bare spekulationer selvfølgelig, og Sijbesma og Heuts har mere presserende sager på hjerte. Først, de ønsker at opnå, hvad de lovede i deres forskningsforslag – udvikle et stærkt materiale til 3-D-print. "Indtil vi har gjort det, alt det andet er bare støj."

Varme artikler

Varme artikler

-

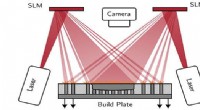

Holografisk stråleformning for at give et boost til metallisk 3-D-printAfdelingens set-up for additiv fremstilling (AM). Kredit:Peter Christopher Cambridge ingeniører har påbegyndt et treårigt forskningsprogram for at hjælpe med at fremskynde fremstillingen af meta

Holografisk stråleformning for at give et boost til metallisk 3-D-printAfdelingens set-up for additiv fremstilling (AM). Kredit:Peter Christopher Cambridge ingeniører har påbegyndt et treårigt forskningsprogram for at hjælpe med at fremskynde fremstillingen af meta -

Antistofbiosensor tilbyder ubegrænset lægemiddelovervågning på stedetGrafisk oversigt over videnskaben bag antistofbiosensor. Kredit:Ecole Polytechnique Federale de Lausanne At kunne overvåge lægemiddelkoncentrationen i en patients blod er et vigtigt aspekt af enhv

Antistofbiosensor tilbyder ubegrænset lægemiddelovervågning på stedetGrafisk oversigt over videnskaben bag antistofbiosensor. Kredit:Ecole Polytechnique Federale de Lausanne At kunne overvåge lægemiddelkoncentrationen i en patients blod er et vigtigt aspekt af enhv -

Hvordan man laver celluloseacetatCelluloseacetat er en af de første syntetiserede plaster og bruges som en filmbase, en fiber, der kan væves i stof og som plast. Celluloseacetat er fremstillet af behandlet træmasse, landbrugsaffald

Hvordan man laver celluloseacetatCelluloseacetat er en af de første syntetiserede plaster og bruges som en filmbase, en fiber, der kan væves i stof og som plast. Celluloseacetat er fremstillet af behandlet træmasse, landbrugsaffald -

Enkel og omkostningseffektiv udvinding af sjældne metaller fra industriaffaldKredit:CC0 Public Domain Mange sjældne metaller er mangelfulde, alligevel efterspørgsel efter brug i elektronik, medicinsk instrumentering, og andre formål fortsætter med at stige. Som affald, dis

Enkel og omkostningseffektiv udvinding af sjældne metaller fra industriaffaldKredit:CC0 Public Domain Mange sjældne metaller er mangelfulde, alligevel efterspørgsel efter brug i elektronik, medicinsk instrumentering, og andre formål fortsætter med at stige. Som affald, dis

- Et nyt bærbart system til vurdering af vandkvalitet i udviklingslande

- Billede:En sol om dagen

- Forskere afslører strukturen af virale rhodopsiner

- Hvilke organer arbejder med øjet?

- Siri, hvad er AI god til? Ekspert forklarer, hvorfor det er et svært spørgsmål

- Hvordan mørket og kulden dræbte dinosaurerne