Forskere undersøgte fremstillingen af polymerfibre til brug i avanceret sundhedspleje

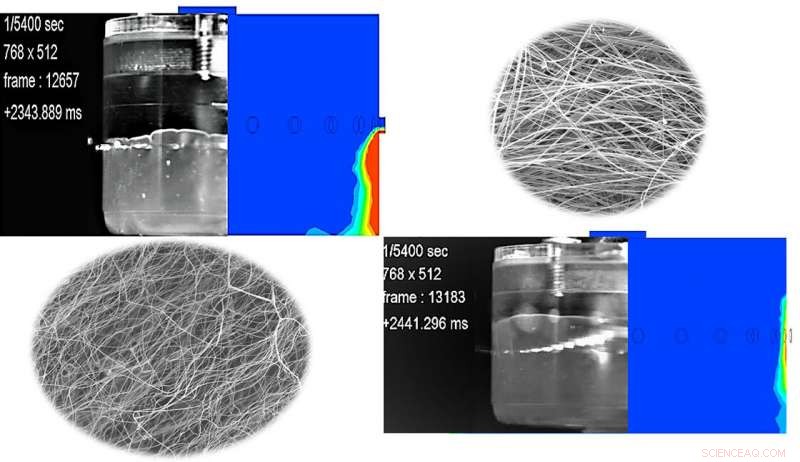

Mohan Edirisinghe leder et team på University College London, der studerer fremstillingen af polymere nanofibre og mikrofibre - meget tynde fibre, der består af polymerer. Fibrene kan væves ind i tekstillignende strukturer, men afhængigt af anvendelsen, forskellige fibertykkelser kan være nødvendige. For at studere virkningerne af forskellige parametre på fiberfremstilling, forskerne sammenlignede egenskaberne ved fibre skabt på forskellige måder. Dette er fotografier fra videoklip på forskellige tidspunkter, der viser adfærden af polymeropløsningen i den transparente beholder med matchende teoretiske simuleringer og typiske produkter ved forskellige rotationshastigheder og tryk. Kredit:Hussain Alenezi, Muhammet Emin Cam og Mohan Edirisinghe

Mohan Edirisinghe leder et team af forskere ved University College London, der studerer fremstillingen af polymere nanofibre og mikrofibre - meget tynde fibre, der består af polymerer. Gruppen beskriver en undersøgelse, der sammenligner fremstillingsteknikker for disse fibre uden brug af elektriske felter i Anvendt fysik anmeldelser .

Til applikationer lige fra stilladser til vævsteknologi og lægemiddellevering til bakteriel og viral luftfiltrering, polymere fibre kan væves ind i tekstilagtige strukturer med de egenskaber, der kræves til opgaven. Afhængig af brugen, forskellige fibertykkelser kan være nødvendige. Men evnen til at fremstille tynde fibre med konsekvente egenskaber er vigtig.

"Når du har tyndere fibre, du bruger mindre materiale, og du kan væve et net – uanset om det er et vævsteknisk stillads eller et filtreringsstillads – meget bedre, " sagde Edirisinghe. "Du kan lægge flere fibertråde i det, du væver."

For at studere virkningerne af forskellige parametre på fiberfremstilling, forskerne sammenlignede egenskaberne ved fibre skabt på forskellige måder. Den konventionelle måde at fremstille fibre på er ved en proces, der kaldes centrifugalspinding. Ved centrifugalspinding, polymeropløsningen anbringes i et reservoir. Når reservoiret roteres ved høje hastigheder, polymeropløsningen stråle ud i form af fine fibre.

Edirisinghe og hans team sammenlignede dette med en metode, de opfandt og udviklede kaldet trykgyration. Det fungerer stort set det samme som centrifugalspinding, men med en nøgleforskel. Højtryksgas påføres inde i den roterende beholder under fremstillingsprocessen.

De fandt øget rotationshastighed i begge teknikker og forøgelse af det påførte tryk i trykrygningsteknikken, der begge førte til tyndere, mere konsistente fibre.

"Presset gør en helvedes forskel, "Sagde Edirising.

Til industrielle anvendelser, polymerfibre skal fremstilles i større mængder og på en måde, der sikrer ensartethed fra potte til potte. For at imødekomme disse bekymringer, forskerne var også interesserede i at se, hvordan polymeren opførte sig inde i karret, mens fibrene blev fremstillet. For første gang, de fremstillede fibrene i en gennemsigtig gryde og brugte et højhastighedskamera til at tage billeder under processen. De sammenlignede også adfærden med teoretiske forudsigelser.

I fremtiden, gruppen planlægger at automatisere fremstillingsprocessen for at fremstille disse nanofibre med optimal tykkelse og minimalt spild. Ud over, de arbejder på at finde måder at gøre materialet stærkere og mere velegnet til biomedicinske anvendelser ved at lave fibre med et andet indre og et bioaktivt ydre.

"Hvis du tager denne teknologi til tekstiler, hvor du kan belægge fiberen med noget andet smart følemateriale, du kan gøre mirakler med dem, " sagde Edirisinghe. "Der er masser af muligheder!"

Sidste artikelNy metode til hurtigere og enklere produktion af lipiderede proteiner

Næste artikelÅbner den sorte boks af heterogen katalyse

Varme artikler

Varme artikler

-

Nano-svampe af fast syre omdanner kuldioxid til brændstof og plastikaffald til kemikalierNanofaste syrer, der omdanner kuldioxid direkte til brændstof (dimethylether) og plastaffald til kemikalier (kulbrinter). Kredit:Ayan Maity, TIFR, Mumbai Den primære årsag til klimaændringer er at

Nano-svampe af fast syre omdanner kuldioxid til brændstof og plastikaffald til kemikalierNanofaste syrer, der omdanner kuldioxid direkte til brændstof (dimethylether) og plastaffald til kemikalier (kulbrinter). Kredit:Ayan Maity, TIFR, Mumbai Den primære årsag til klimaændringer er at -

Ny indsigt i omskiftelige MOF-strukturerSe ind i en MOF-krystal eksemplificeret ved DUT-8. De massive porer kan tydeligt mærkes. Kredit:TU Dresden Metal-organiske rammeforbindelser (MOFer) består af uorganiske og organiske grupper og er

Ny indsigt i omskiftelige MOF-strukturerSe ind i en MOF-krystal eksemplificeret ved DUT-8. De massive porer kan tydeligt mærkes. Kredit:TU Dresden Metal-organiske rammeforbindelser (MOFer) består af uorganiske og organiske grupper og er -

Hvorfor er destilleret vand en god kontrol til videnskabsprojekter?Hovedårsagen til, at destilleret vand tilbyder det bedste valg til brug i videnskabsprojekter, er, at det er inert, hvilket betyder, at der næsten intet bliver tilbage i vandet efter destillering.

Hvorfor er destilleret vand en god kontrol til videnskabsprojekter?Hovedårsagen til, at destilleret vand tilbyder det bedste valg til brug i videnskabsprojekter, er, at det er inert, hvilket betyder, at der næsten intet bliver tilbage i vandet efter destillering. -

Silkebaserede enheder med antisense-miRNA-terapi kan forbedre knogleregenereringenKredit:Mary Ann Liebert, Inc., forlag Forskere har inkorporeret terapeutiske mikroRNAer (miRNAer) i bioresorberbare, silkebaseret medicinsk udstyr såsom skruer og plader for at opnå lokal levering

Silkebaserede enheder med antisense-miRNA-terapi kan forbedre knogleregenereringenKredit:Mary Ann Liebert, Inc., forlag Forskere har inkorporeret terapeutiske mikroRNAer (miRNAer) i bioresorberbare, silkebaseret medicinsk udstyr såsom skruer og plader for at opnå lokal levering