Glas fra en 3-D printer

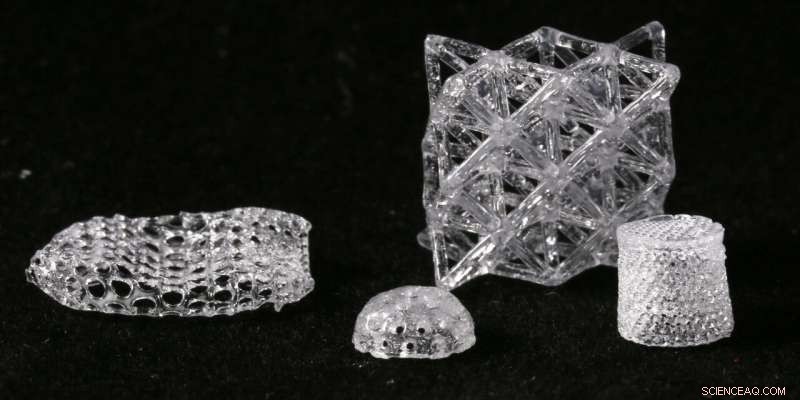

Forskellige glasobjekter lavet med en 3-D printer. Kredit:Group for Complex Materials / ETH Zürich

ETH-forskere brugte en 3-D printproces til at fremstille komplekse og meget porøse glasobjekter. Grundlaget for dette er en speciel harpiks, der kan hærdes med UV-lys.

Det er ikke nemt at fremstille glasobjekter ved hjælp af 3D-print. Kun få grupper af forskere rundt om i verden har forsøgt at fremstille glas ved hjælp af additive metoder. Nogle har lavet genstande ved at trykke smeltet glas, men ulempen er, at dette kræver ekstremt høje temperaturer og varmebestandigt udstyr. Andre har brugt keramiske partikler i pulverform, der kan udskrives ved stuetemperatur og derefter sintres senere for at skabe glas; imidlertid, genstande fremstillet på denne måde er ikke særlig komplekse.

Forskere fra ETH Zürich har nu brugt en ny teknik til at fremstille komplekse glasobjekter med 3-D-print. Metoden er baseret på stereolitografi, en af de første 3-D printteknikker udviklet i løbet af 1980'erne. David Moore, Lorenzo Barbera, og Kunal Masania i Complex Materials-gruppen ledet af ETH-processor André Studart har udviklet en speciel harpiks, der indeholder en plastik, og organiske molekyler, som glasprecursorer er bundet til. Forskerne rapporterede deres resultater i det seneste nummer af tidsskriftet Natural Materials.

Lys bruges til at "dyrke" objekter

Harpiksen kan behandles ved hjælp af kommercielt tilgængelig Digital Light Processing-teknologi. Dette involverer bestråling af harpiksen med UV-lysmønstre. Hvor end lyset rammer harpiksen, det hærder, fordi de lysfølsomme komponenter i polymerharpiksen krydsbinder på de udsatte punkter. Plastmonomererne kombineres og danner en labyrintlignende struktur, skabe polymeren. De keramikbærende molekyler fylder mellemrummene i denne labyrint.

Et objekt kan således bygges op lag for lag. Forskerne kan ændre forskellige parametre i hvert lag, inklusive porestørrelse:Svag lysintensitet resulterer i store porer; intens belysning producerer små porer. "Vi opdagede, at ved et tilfælde, men vi kan bruge dette til direkte at påvirke porestørrelsen af det trykte objekt, " siger Masania.

Forskerne er også i stand til at ændre mikrostrukturen, lag for lag, ved at blande silica med borat eller fosfat og tilsætte det til harpiksen. Komplekse genstande kan fremstilles af forskellige typer glas, eller endda kombineret i det samme objekt ved hjælp af teknikken.

Forskerne affyrer derefter emnet fremstillet på denne måde ved to forskellige temperaturer:ved 600˚C for at brænde polymerrammerne af og derefter ved omkring 1000˚C for at fortætte den keramiske struktur til glas. Under fyringsprocessen, objekterne krymper betydeligt, men bliver gennemsigtige og hårde som vinduesglas.

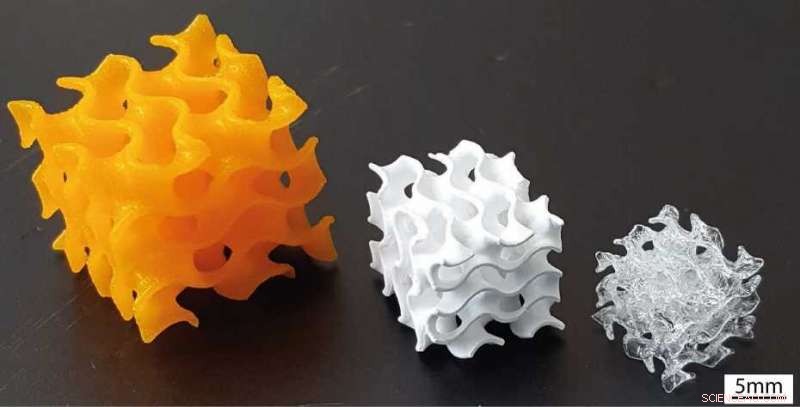

Råemnet (til venstre) brændes ved 600 grader for at fjerne plastikrammerne. I et andet affyringstrin, genstanden bliver til glas (til højre). Kredit:Group for Complex Materials / ETH Zürich

Indsendt patentansøgning

Disse 3-D-printede glasobjekter er stadig ikke større end en matrice. Store glasgenstande, såsom flasker, drikkeglas eller ruder, kan ikke fremstilles på denne måde - hvilket faktisk ikke var projektets mål, siger Masania.

Målet var snarere at bevise gennemførligheden af at producere glasobjekter med kompleks geometri ved hjælp af en 3-D printproces. Imidlertid, den nye teknologi er ikke bare en gimmick. Forskerne søgte patent og forhandler i øjeblikket med en stor schweizisk glasforhandler, som vil bruge teknologien i sin virksomhed.

Varme artikler

Varme artikler

-

Er antivitaminer det nye antibiotika?Kredit:CC0 Public Domain Antibiotika er blandt de vigtigste opdagelser af moderne medicin og har reddet millioner af liv siden opdagelsen af penicillin for næsten 100 år siden. Mange sygdomme fo

Er antivitaminer det nye antibiotika?Kredit:CC0 Public Domain Antibiotika er blandt de vigtigste opdagelser af moderne medicin og har reddet millioner af liv siden opdagelsen af penicillin for næsten 100 år siden. Mange sygdomme fo -

Nyt materiale baner vej for udåndingsprøvesensorer til at detektere kroniske sygdommeHovedbillede:Kunstnerens indtryk af 3-D nanopartikelstilladset, bestående af metalliske nanopartikler (gule) indlejret i halvledernanopartikler. Kredit:The Australian National University Et intern

Nyt materiale baner vej for udåndingsprøvesensorer til at detektere kroniske sygdommeHovedbillede:Kunstnerens indtryk af 3-D nanopartikelstilladset, bestående af metalliske nanopartikler (gule) indlejret i halvledernanopartikler. Kredit:The Australian National University Et intern -

Radioaktiv sky over Europa havde civil baggrundForskerne udførte isotopmålingerne ved hjælp af sådanne luftfiltre. Kredit:Dorian Zok/LUH En mystisk sky indeholdende radioaktivt ruthenium-106, som flyttede rundt i Europa i efteråret 2017, gener

Radioaktiv sky over Europa havde civil baggrundForskerne udførte isotopmålingerne ved hjælp af sådanne luftfiltre. Kredit:Dorian Zok/LUH En mystisk sky indeholdende radioaktivt ruthenium-106, som flyttede rundt i Europa i efteråret 2017, gener -

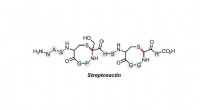

Lab opdager et lille Cain-and-Abel-molekyleStrukturen af det nyopdagede lille molekyle Streptosactin. Kredit:Leah Bushin. Et nyt bakteriemolekyle med den usmagelige tendens til at opspore og dræbe andre af sin egen art er blevet opdaget

Lab opdager et lille Cain-and-Abel-molekyleStrukturen af det nyopdagede lille molekyle Streptosactin. Kredit:Leah Bushin. Et nyt bakteriemolekyle med den usmagelige tendens til at opspore og dræbe andre af sin egen art er blevet opdaget

- Udforsker mysterierne ved underkølet vand

- Strækbart, gennemsigtig varmelegeme lavet af metallisk glas

- Ny, meget detaljerede detaljer om klimaændringer for tyske amter

- Fransk domstol afviser Facebook-censursag

- Ø-vulkan i Papua Ny Guinea er i udbrud med aske, damp

- Undersøisk udbrud opdaget ved Japans Iwo Jima