Forskere udvikler 3D-printet formhukommelseslegering med overlegen superelasticitet

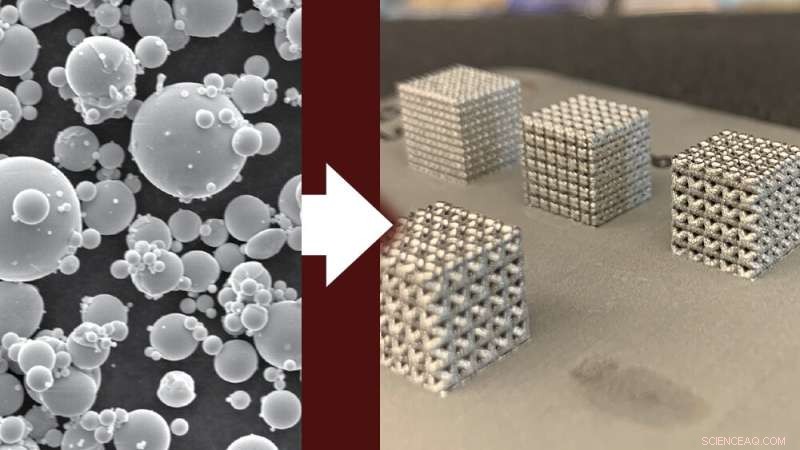

Et elektronmikrografi af nikkel-titanium-pulver er vist til venstre. Forskerne kan bruge dette pulver til at fremstille 3D-printede dele, såsom nikkel-titanium-gitre (til højre). Kredit:Texas A&M Engineering

Laserpulverbedfusion, en 3D-printteknik, tilbyder potentiale i fremstillingsindustrien, især ved fremstilling af nikkel-titanium formhukommelseslegeringer med komplekse geometrier. Selvom denne fremstillingsteknik er attraktiv for applikationer inden for biomedicin og rumfart, har den sjældent vist den superelasticitet, der kræves til specifikke applikationer ved brug af nikkel-titanium formhukommelseslegeringer. Defekter genereret og ændringer påført materialet under 3D-printprocessen forhindrede superelasticiteten i at optræde i 3D-printet nikkel-titanium.

Forskere fra Texas A&M University fremviste for nylig overlegen træk-superelasticitet ved at fremstille en formhukommelseslegering gennem laserpulverbedfusion, hvilket næsten fordobler den maksimale superelasticitet, der er rapporteret i litteraturen for 3D-print.

Denne undersøgelse blev for nylig offentliggjort i vol. 229 i Acta Materialia tidsskrift.

Nikkel-titanium formhukommelseslegeringer har forskellige anvendelser på grund af deres evne til at vende tilbage til deres oprindelige form ved opvarmning eller ved fjernelse af den påførte spænding. Derfor kan de bruges i biomedicinske og rumfartsområder til stents, implantater, kirurgiske anordninger og flyvinger. Udvikling og korrekt fremstilling af disse materialer kræver imidlertid omfattende forskning for at karakterisere funktionelle egenskaber og undersøge mikrostrukturen.

"Formhukommelseslegeringer er smarte materialer, der kan huske deres højtemperaturformer," sagde Dr. Lei Xue, en tidligere ph.d.-studerende ved Institut for Materialevidenskab og Teknik og den første forfatter til publikationen. "Selvom de kan bruges på mange måder, kræver fremstilling af formhukommelseslegeringer til komplekse former finjustering for at sikre, at materialet udviser de ønskede egenskaber."

Laser pulverbed fusion er en additiv fremstillingsteknik, der præsenterer en måde at producere nikkel-titanium formhukommelseslegeringer effektivt og effektivt, der tilbyder en vej til hurtig fremstilling eller prototyping. Denne teknik, der ligner polymer 3D-printning, bruger en laser til at sammensmelte metal- eller legeringspulvere lag for lag. Lag-for-lag-processen er fordelagtig, fordi den kan skabe dele med komplekse geometrier, som ville være umulige i traditionel fremstilling.

"Ved at bruge en 3D-printer spreder vi legeringspulveret ud over et substrat og bruger derefter laseren til at smelte pulveret og danner et helt lag," sagde Xue. "Vi gentager denne lagdeling og scanner de samme eller forskellige mønstre, indtil den ønskede struktur er dannet."

Desværre kan de fleste nikkel-titan-materialer ikke modstå den nuværende laserpulverbed-fusionsproces, hvilket ofte resulterer i trykfejl såsom porøsitet, vridning eller delaminering forårsaget af stor termisk gradient og skørhed fra oxidation. Derudover kan laseren ændre materialets sammensætning på grund af fordampning under udskrivning.

For at bekæmpe dette problem brugte forskerne en optimeringsramme, de lavede i en tidligere undersøgelse, som kan bestemme optimale procesparametre for at opnå fejlfri struktur og specifikke materialeegenskaber.

Med denne ramme, såvel som ændringen i sammensætning og raffinerede procesparametre, fremstillede forskerne nikkel-titanium dele, der konsekvent udviste en stuetemperatur træk-superelasticitet på 6% i den trykte tilstand (uden varmebehandling efter fabrikation). Dette niveau af superelasticitet er næsten det dobbelte af mængden, der tidligere er set i litteraturen til 3D-print.

Evnen til at producere formhukommelseslegeringer gennem 3D-print med øget superelasticitet betyder, at materialerne er mere i stand til at håndtere påført deformation. Brug af 3D-print til at udvikle disse overlegne materialer vil reducere omkostningerne og tiden ved fremstillingsprocessen.

I fremtiden håber forskerne, at deres opdagelser vil føre til øget brug af trykte nikkel-titanium formhukommelseslegeringer i biomedicinske og rumfartsapplikationer.

"Denne undersøgelse kan tjene som en guide til, hvordan man udskriver nikkel-titanium formhukommelseslegeringer med ønskede mekaniske og funktionelle egenskaber," sagde Xue. "Hvis vi kan skræddersy den krystallografiske tekstur og mikrostruktur, er der langt flere applikationer, som disse formhukommelseslegeringer kan bruges i."

Denne forskning blev finansieret af U.S. Army Research Laboratory, National Priorities Research Program-bevillingen, Qatar National Research Fund og US National Science Foundation-bevilling.

Andre bidragydere til publikationen omfatter materialevidenskab og ingeniørafdelingsleder Dr. Ibrahim Karaman; professorer i materialevidenskab og ingeniørvidenskab Dr. Kadri Can Atli og Dr. Raymundo Arroyave; tidligere materialevidenskabs- og ingeniørstuderende Dr. Abhinav Srivastava og nuværende studerende Nathan Hite; Wm Michael Barnes '64 Institut for industrielle systemer og teknik professor Dr. Alaa Elwany; industrielle systemer og ingeniørstuderende Chen Zhang; og U.S. Army Research Laboratory-forskere Dr. Asher C. Leff, Dr. Adam A. Wilson og Dr. Darin J. Sharar. + Udforsk yderligere

Ny formhukommelseslegering opdaget gennem kunstig intelligensramme

Varme artikler

Varme artikler

-

Forskere producerer højstyrkepuds udelukkende af affaldVed at bruge affaldsstoffer fra forskellige industrier har KTU -forskere støbt gipssten, som er to gange stærkere end normalt. Kredit:KTU Omkring 5 tons fosfogips produceres pr. Ton fosforsyreprod

Forskere producerer højstyrkepuds udelukkende af affaldVed at bruge affaldsstoffer fra forskellige industrier har KTU -forskere støbt gipssten, som er to gange stærkere end normalt. Kredit:KTU Omkring 5 tons fosfogips produceres pr. Ton fosforsyreprod -

Vigtige trin til transformation af giftige molekyler i luft ved lave temperaturerBiludstødningsluftforurening i byer. Novosibirsk, vinter 2021. Kredit:S. Dukhovnikov Luftforurening fra brændstofforbrænding er et af de største miljøproblemer, især i bymiljøer. I tæt befolkede b

Vigtige trin til transformation af giftige molekyler i luft ved lave temperaturerBiludstødningsluftforurening i byer. Novosibirsk, vinter 2021. Kredit:S. Dukhovnikov Luftforurening fra brændstofforbrænding er et af de største miljøproblemer, især i bymiljøer. I tæt befolkede b -

Kulstofneutrale brændstoffer rykker et skridt nærmereProfessor Xile Hu. Kredit:2019 EPFL / Alain Herzog Kemikere ved EPFL har udviklet en effektiv proces til at omdanne kuldioxid til kulilte, en nøgleingrediens i syntetiske brændstoffer og materiale

Kulstofneutrale brændstoffer rykker et skridt nærmereProfessor Xile Hu. Kredit:2019 EPFL / Alain Herzog Kemikere ved EPFL har udviklet en effektiv proces til at omdanne kuldioxid til kulilte, en nøgleingrediens i syntetiske brændstoffer og materiale -

Nyt materiale kan spare tid og penge inden for medicinsk billeddannelse og miljøsaneringHumphrey og hans team er ved at udvikle oliepinde til papir, der hurtigt og billigt kan identificere en lang række kemikalier i en ukarakteriseret prøve. Hvert kemikalie producerer en unik otte-faktor

Nyt materiale kan spare tid og penge inden for medicinsk billeddannelse og miljøsaneringHumphrey og hans team er ved at udvikle oliepinde til papir, der hurtigt og billigt kan identificere en lang række kemikalier i en ukarakteriseret prøve. Hvert kemikalie producerer en unik otte-faktor

- Tidsmaskinesimuleringer oprettet for at studere livscyklussen for forfædre galaksehobe

- Billede:Pandora tæt på

- Vedvarende jordomspændende storme kan have fyldt søer, floder på det gamle Mars

- Djævelen i defekte detaljer af kvanteemissioner optrevlet

- Ruslands underslæbssond på raketfirmaet Soyuz

- Biokemikere løser mysterier af cellulær form, fungere