Forskere kombinerer simulering, eksperiment til 3D-udskrivning i nanoskala

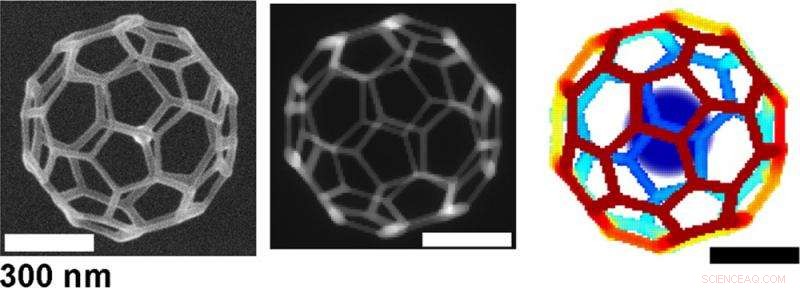

Et 32-ansigtet 3D-afkortet icosahedron-net blev oprettet for at teste simuleringens evne til præcist at konstruere komplekse geometrier. SEM -billedet af det endelige eksperimentelle produkt (til venstre) var meget i overensstemmelse med strukturen forudsagt af det virtuelle SEM -billede (i midten) og den simulerede designmodel (til højre). Kredit:Oak Ridge National Laboratory

Det er svært nok at designe en 3D-printet struktur, når produktet er tommer eller fod i størrelse. Forestil dig at skrumpe det mindre end en dråbe vand, mindre end et menneskehår, indtil den er dværg af en almindelig bakterie.

Denne umuligt lille struktur kan gøres til virkelighed med fokuseret elektronstråleinduceret aflejring, eller FEBID, til i det væsentlige 3D-print i nanoskalaen. FEBID anvender en elektronstråle fra et scannende elektronmikroskop til at kondensere gasformige forstadiemolekyler til en fast aflejring på en overflade.

Tidligere har denne metode var besværlig, tilbøjelige til fejl og upraktisk til at skabe komplekse strukturer større end et par nanometer. Nu, et team ved Department of Energy's Oak Ridge National Laboratory, i samarbejde med University of Tennessee og Graz University of Technology, har udviklet en kraftfuld simuleringsstyret udarbejdelsesproces for at forbedre FEBID og introducere nye muligheder inden for nanofremstilling.

Teamleder Jason Fowlkes, en forskningsmedarbejder ved ORNL's Center for Nanophase Materials Sciences, en DOE Office of Science brugerfacilitet, sagde det nye system integrerer design og konstruktion i en strømlinet proces, der skaber komplekse 3D-nanostrukturer.

Harald Plank, undersøg medforfatter i Graz, Østrig, sagde muligheden for nøjagtigt at designe brugerdefinerede nanostrukturer "åbner et væld af nye applikationer i 3D-plasmonik, fritstående nanosensorer og nanomekaniske elementer på den nedre nanoskala, som er næsten umulige at fremstille ved andre teknikker. "

Processen bruger en 3D-simulering til at styre elektronstrålen og replikere komplekse gitter og masker mellem 10 nanometer og en mikron i størrelse. Modellen sporer elektronspredningsveje og frigivelse af sekundære elektroner for at forudsige deponeringsmønsteret på overfladen af materialet og visualisere den endelige struktur af et eksperiment.

Det innovative aspekt af dette arbejde, ifølge Fowlkes, er konvergens mellem eksperimenter og simulering. Simuleringen guider den eksperimentelle konstruktion, mens de afsluttede forsøg, på tur, give feedback om nøjagtigheden og styrken af simuleringen. Design indføres i simulerings- og udkastprogrammet, og eventuelle uoverensstemmelser mellem de to forårsaget af sekundær elektronaktivitet kan fanges før forsøget.

"I sin enkleste form, når vi kender emissionsprofilen for de sekundære elektroner, vi ikke ønsker, vi kan designe omkring dem, "Sagde Fowlkes.

Mens det er langsommere end andre nanofabrikationsmetoder, der er tilgængelige i renrummet på CNMS, FEBID-processen er den eneste, der kan producere high-fidelity 3-D nanostrukturer, Sagde Fowlkes. Uden mulighed for at "se" nanostrukturer under konstruktion, forskere tidligere stolede på forsøg og fejl, manuelt at justere byggeparametrene for at producere de ønskede former.

Fowlkes sagde, at teamet nu vil fokusere på fuldt ud at rense strukturerne for kulstofforurening. Rensningsprocessen, kaldet in situ -rensning, fjerner urenhederne under konstruktion, ved hjælp af vand eller ilt og en laser til at frigøre det resterende kulstof fra forstadiet og skylle det ud af strukturen. Simuleringen kan endda inkorporere belastningerne ved kulstoffjernelsesprocessen og kan forudse transformationen i det endelige produkt.

"Vi kan designe strukturer på en måde, hvor det egentlige skrivemønster kan se forvrænget ud, men det tager hensyn til det faktum, at det vil trække sig tilbage og trække sig sammen under rensningen, og så vil det ligne den korrekte struktur, "Sagde Fowlkes.

Varme artikler

Varme artikler

-

At se nanopartikler vokseSom vist her, Smoluchowski-modellen fanger kvantitativt den gennemsnitlige væksthastighed og partikelstørrelsesfordeling af en sølvnanopartikel, mens Ostwald-modning ikke gør det. Ved at overveje kine

At se nanopartikler vokseSom vist her, Smoluchowski-modellen fanger kvantitativt den gennemsnitlige væksthastighed og partikelstørrelsesfordeling af en sølvnanopartikel, mens Ostwald-modning ikke gør det. Ved at overveje kine -

Enkelt molekyle udfører flere logiske operationer samtidigt(Venstre) Strukturen af FG-DTE molekylet, som er lavet af tre fotokromer, der kan skifte mellem to forskellige tilstande, når de bestråles med lys af forskellig bølgelængde. (Til højre) En tjekliste

Enkelt molekyle udfører flere logiske operationer samtidigt(Venstre) Strukturen af FG-DTE molekylet, som er lavet af tre fotokromer, der kan skifte mellem to forskellige tilstande, når de bestråles med lys af forskellig bølgelængde. (Til højre) En tjekliste -

Tid-temperatur-integrerende optiske sensorer baseret på gradient kolloide krystallerTo kolloide krystalgradienter, der udviser det tidsafhængige farvetab, når de udsættes for to forskellige temperaturer. Kredit:Marius Schöttle På grund af deres iriserende farver, opaler er blevet

Tid-temperatur-integrerende optiske sensorer baseret på gradient kolloide krystallerTo kolloide krystalgradienter, der udviser det tidsafhængige farvetab, når de udsættes for to forskellige temperaturer. Kredit:Marius Schöttle På grund af deres iriserende farver, opaler er blevet -

Centrifugale multispundne nanofibre sætter et nyt spin på COVID-19-maskerFigur. (A) Skematisk illustration af centrifugal multispinning polymer nanofiber produktionsproces. (B) De polymere nanofibre spundet af systemet. Forøgelsen af antallet af underdiske viser den prop

Centrifugale multispundne nanofibre sætter et nyt spin på COVID-19-maskerFigur. (A) Skematisk illustration af centrifugal multispinning polymer nanofiber produktionsproces. (B) De polymere nanofibre spundet af systemet. Forøgelsen af antallet af underdiske viser den prop

- Kinesisk rumlaboratorium falder tilbage til Jorden i marts

- Hvordan man laver et æggeskall opløses til en videnskabsmesse Projekt

- Hvordan man opbygger en beholder, hvor is ikke smelter i 4 timer

- Hvad er formålet med factoring?

- Modellering af tidlige meteoritnedslag på månen

- Ny nanopartikel leverer, sporer kræftmedicin