Skubbende print på piezoelektriske materialer i stor skala

Atomic force mikroskopi billeddannelse af 2D GaPO 4 og piezoelektriske målinger ved varierende påførte spændinger Kredit:FLEET

Første nogensinde storskala 2-D overfladeaflejring af piezoelektrisk materiale – enkel, billig teknik åbner nye felter for piezo-sensorer og energihøst

Forskere har udviklet en revolutionerende metode til at 'printe' store ark af todimensionelt piezoelektrisk materiale, åbner nye muligheder for piezo-sensorer og energihøst.

Vigtigt, den billige proces tillader integration af piezoelektriske komponenter direkte på siliciumchips.

Indtil nu, intet 2-D piezoelektrisk materiale er blevet fremstillet i store plader, gør det umuligt at integrere i siliciumchips eller bruge i storskala overfladefremstilling.

Denne begrænsning betød, at piezo-accelerometer-enheder – såsom airbagudløsere i køretøjer eller de enheder, der genkender retningsændringer i mobiltelefoner – har krævet separate, dyre komponenter, der skal indlejres på siliciumsubstrater, tilføjer betydelige produktionsomkostninger.

Nu, FLEET-forskere ved RMIT University i Melbourne har demonstreret en metode til at producere 2-D galliumfosfatplader i stor skala, tillader dette materiale at blive dannet i stor skala til lave omkostninger, lavtemperaturfremstillingsprocesser på siliciumsubstrater, eller enhver anden overflade.

Galliumphosphat (GaPO 4 ) er et vigtigt piezoelektrisk materiale, der almindeligvis anvendes i tryksensorer og massemåling i mikrogramskala, især i høje temperaturer eller andre barske miljøer.

"Som så ofte i videnskaben, dette arbejde bygger på tidligere succeser, " ledende forsker professor Kourosh Kalantar-zadeh forklarer. "Vi adopterede den flydende metalmaterialeaflejringsteknik, vi udviklede for nylig for at skabe 2D-film af GaPO 4 gennem en nem, to-trins proces."

Professor Kalantar-zadeh, nu professor i kemiteknik ved UNSW, ledet teamet, der udviklede den nye metode, mens professor i elektronikteknik ved RMIT University. Værket blev materialiseret som et resultat af betydeligt bidrag fra RMITs Dr. Torben Daeneke og ekstrem vedholdenhed og fokus vist af værkets første forfatter, Ph.D. forsker Nitu Syed.

Den revolutionerende nye metode gør det nemt, billig vækst af stort areal (adskillige centimeter), bred båndgab, 2-D GaPO 4 nanoark af enhedscelletykkelse.

Det er den første demonstration af stærke, ud af planet piezoelektricitet af det populære piezoelektriske materiale.

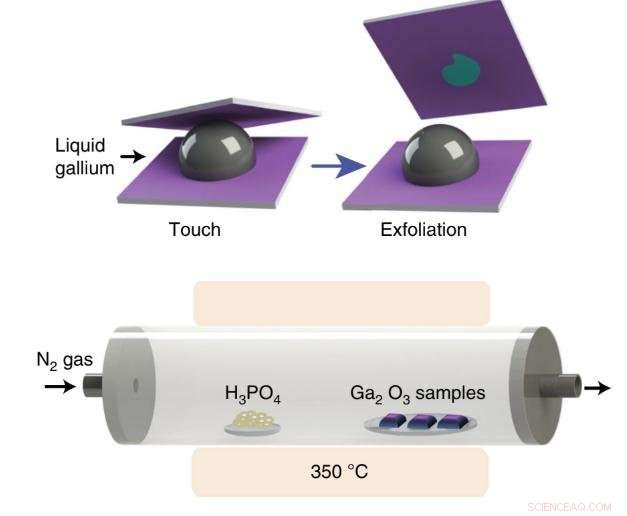

Øvre:van der Waals 2D-print af Ga 2 O 3 nanoplade af flydende metal gallium. Nedre:kemisk dampfasereaktionssystem til transformation af Ga 2 O 3 til GaPO 4 nanoark. Kredit:FLEET

Den to-trins proces

- Eksfolier selvbegrænsende galliumoxid fra overfladen af flydende gallium, der er muliggjort af manglen på affinitet mellem oxid og hovedparten af det flydende metal

- 'Udskriv' den film på et substrat og transformer den til 2-D GaPO 4 via udsættelse for fosfatdampe.

Ansøgninger

Den nye proces er enkel, skalerbar, lav temperatur og omkostningseffektiv, betydeligt at udvide rækken af materialer, der er tilgængelige for industrien i sådanne skalaer og kvalitet.

Processen er velegnet til syntese af fritstående GaPO 4 nanoark. Lavtemperatursyntesemetoden er kompatibel med en række forskellige elektroniske enhedsfremstillingsprocedurer, giver en rute for udvikling af fremtidige 2-D piezoelektriske materialer.

Denne enkle, industrikompatibel procedure til at printe 2-D piezoelektriske film med store overfladearealer på ethvert underlag giver enorme muligheder for udvikling af piezosensorer og energihøstere.

Piezoelektriske materialer

Disse er materialer, der kan omdanne påført mekanisk kraft eller belastning til elektrisk energi. Sådanne materialer danner grundlaget for lyd- og tryksensorer, indlejrede enheder, der drives af vibrationer eller bøjning, og endda den simple 'piezo' lighter, der bruges til gasgrill og komfurer.

Piezoelektriske materialer kan også drage fordel af de små spændinger, der genereres af lille mekanisk forskydning, vibrationer, bøjning eller strækning for at drive miniaturiserede enheder.

Materialet:Galliumphosphat (GaPO 4 )

Galliumphosphat er en kvartslignende krystal, der er brugt i piezoelektriske applikationer såsom tryksensorer siden slutningen af 1980'erne, og især værdsat i højtemperaturapplikationer. Fordi det ikke naturligt krystalliserer i en lagdelt struktur og derfor ikke kan eksfolieres ved hjælp af konventionelle metoder, dens anvendelse til dato har været begrænset til applikationer, der er afhængige af at skære krystallen fra dens bulk.

Varme artikler

Varme artikler

-

Iltmigrering muliggør ferroelektricitet på nanoskalaElektronmikroskop billeder, i venstre panel en prøve med en masse oxygenatomer (nogle angivet med pile), i højre panel en prøve med mange ledige iltpladser (nogle angivet med pile). Den skematiske ill

Iltmigrering muliggør ferroelektricitet på nanoskalaElektronmikroskop billeder, i venstre panel en prøve med en masse oxygenatomer (nogle angivet med pile), i højre panel en prøve med mange ledige iltpladser (nogle angivet med pile). Den skematiske ill -

Banebrydende homøpitaksial grafentunnelbarriere/transportkanalanordningEt skematisk (venstre) og et optisk billede (til højre) af en af de homøpitaksiale fluorerede grafen/grafen-spinventilenheder. Det øverste lag af grafen bruges som tunnelbarriere. Det er fluoreret f

Banebrydende homøpitaksial grafentunnelbarriere/transportkanalanordningEt skematisk (venstre) og et optisk billede (til højre) af en af de homøpitaksiale fluorerede grafen/grafen-spinventilenheder. Det øverste lag af grafen bruges som tunnelbarriere. Det er fluoreret f -

Nanomagneter giver stof til eftertanke om computerhukommelserCollage af NIST nano-æg-simulerede magnetiske mønstre i NISTs ægformede nanoskala magneter. Kredit:Talbott/NIST (PhysOrg.com) - Magnetforskere ved National Institute of Standards and Technology (N

Nanomagneter giver stof til eftertanke om computerhukommelserCollage af NIST nano-æg-simulerede magnetiske mønstre i NISTs ægformede nanoskala magneter. Kredit:Talbott/NIST (PhysOrg.com) - Magnetforskere ved National Institute of Standards and Technology (N -

Forskere holder fast i en tovtrækning i atomvåbenEn kvantemekanikbaseret simulering demonstrerer, hvordan et nyt NIST-instrument delikat kan trække en kæde af atomer fra hinanden. Diagrammet registrerer kvantespring i ledningsevne, da en guldkontakt

Forskere holder fast i en tovtrækning i atomvåbenEn kvantemekanikbaseret simulering demonstrerer, hvordan et nyt NIST-instrument delikat kan trække en kæde af atomer fra hinanden. Diagrammet registrerer kvantespring i ledningsevne, da en guldkontakt

- Liste over de tre strålingstyper, der gives fra under radioaktivt henfald

- Field Trip-ideer til High School Chemistry

- Videnskabseksperimenter med Gem Stones

- Jordskælv med en styrke på 6,4 efterlader én død i Puerto Rico:medier

- Sådan fungerer beskidte bomber

- Nye geometrier:Forskere skaber nye former for kunstige mikrokamre