Automatiseret letvægtskonstruktion reducerer vægt og omkostninger

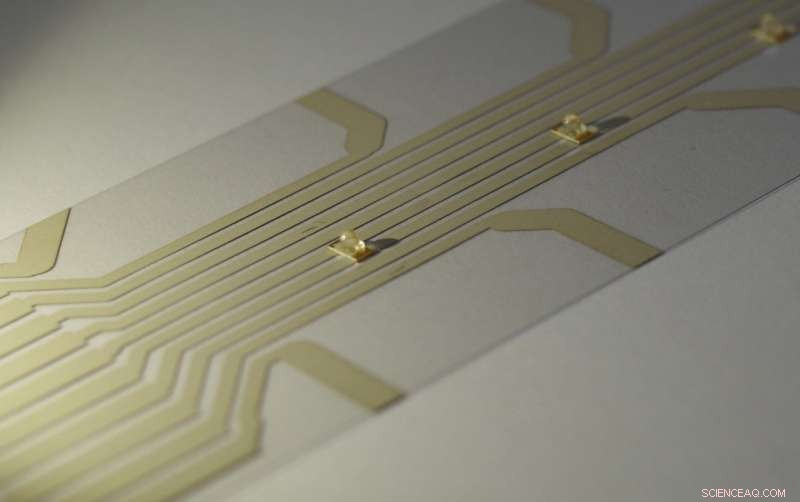

Fraunhofer ENAS fremstiller printkort i silketryk på en fleksibel plastfolie. Sporene sender elektriske impulser – f.eks. for at få LED'er til at lyse. Kredit:Fraunhofer ENAS

Fremtidens fly flyver elektrisk og autonomt, er fjerlet og kan bekvemt produceres på en fuldautomatisk måde. Mens elektrificeringen og den permanente autopilot stadig er i deres vorden, letvægtskonstruktion er allerede i dag uundværlig. Digitale fremstillingsprocesser er ved at blive anvendt. Fraunhofer vil præsentere nye automatiserede produktionsteknologier til lette byggematerialer på ILA, den største innovationsmesse i luftfartsindustrien, i Berlin ExpoCenter lufthavn fra 25. til 29. april, 2018.

Som årer i menneskekroppen, kobberkabler løber gennem flykroppen. De sender elektriske signaler til temperaturmålingssensorer, LED'er i lofter eller elektroniske forbindelser i sæder. Under deres installation, individuelle kabler kombineres til seler. "Processen med at producere og installere kabelnet er i øjeblikket 100 procent manuel. Dette er meget tidskrævende og dyrt, " siger Dr. Ralf Zichner. Han er leder af afdelingen Printed Functionalities på Fraunhofer Institute for Electronic Nano Systems ENAS i Chemnitz, Tyskland og arbejder sammen med sit forskerhold om fremstillingsprocesser, der automatisk printer elektriske ledere direkte på flykomponenter. Fordelene:Der er intet spild under produktionen, printskabelonerne kan tilpasses hurtigt og fleksibelt, den klassiske udlægning af ledningsnet er elimineret, og flyfabrikanterne sparer plads og vægt.

Udskrivning af kabelnet nemt

"Vi bruger elektrisk ledende sølvblæk, som vi påfører ved screen- eller inkjet-print i lag på kun nogle få mikron direkte på lette rumfartsmaterialer, såsom højtemperaturbestandigt plastik, " forklarer Zichner. Ud over brugen af printteknologier til produktion af printede ledere, Chemnitz-forskerne integrerer også mikrocontrollere, dioder, kondensatorer, modstande og andre elektroniske komponenter til rumfartsmoduler. Blæk og trykprocesser skal tilpasses optimalt til de materialer, som trykningen skal foregå på. Fraunhofer ENAS har omfattende ekspertise vedrørende disse processer, især med hensyn til luft- og rumfartskrav. Teknologien er ved at blive lanceret. Det er i øjeblikket ved at blive optimeret i Fraunhofer "Go Beyond 4.0" Lighthouse Project.

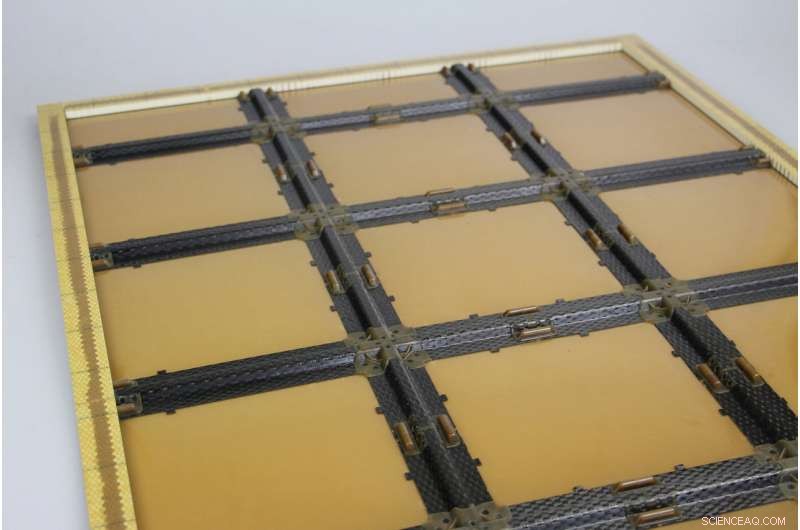

Hybrid afstivningspanel til brug i lastrummet på fly. Kredit:Fraunhofer ICT

Økonomisk produktion med termoplast

Et eksempel på plast i flykvalitet er højtemperaturbestandig termoplast. De er en vigtig komponent i letvægts, stabil fiberarmeret plast (FRP), som er uundværlige ved konstruktion af fly. Termoplast kan omformes eller formes i et specifikt temperaturområde; de køler også hurtigt ned efter forarbejdning og kan behandles i et hurtigt tempo. Ud over, de er imponerende på grund af deres gode flammemodstand og muligheden for funktionel integration. "I luftfarten, selvom, der har tidligere manglet koncepter til omkostningseffektiv produktion af funktionelt integrerede termoplastiske strukturer, " bemærker Tobias Joppich fra afdelingen for polymerteknik/termoplastbehandling ved Fraunhofer Institute for Chemical Technology ICT i Pfinztal, Tyskland.

Sammen med partnere i LuFo V-1 programmet, forskningsinstituttet har taget et vigtigt skridt i retning af at udnytte termoplastens potentiale i konstruktionen af fly. Sammen, de har udviklet et nyt komponent- og produktionskoncept med modulære afstivningselementer, der er specielt tilpasset lastrum. Letvægtskonstruktionseksperterne fremstiller disse af fiberforstærket højtemperatur termoplast i en hybridstøbeproces, en kombination af formnings- og sprøjtestøbningsprocesser. Letvægtskomponenterne er flammehæmmende, stabil, kan automatiseres i store mængder og er nemme at samle:de er bare sat sammen. "Dette giver producenterne mulighed for hurtigt at afstive indvendige vægge i lastrum i henhold til et fleksibelt design, " siger Joppich. Den stabile gitterstruktur fastgøres derefter ved lasertransmissionssvejsning til indervæggen af lastrummet. Det nye koncept fra det Baden-baserede selskab kan også anvendes på andre flykomponenter, inklusive kropsskallen, clips eller interne komponenter, såsom sædestrukturer. Hybride materialekombinationer kan også realiseres med Fraunhofer ICT.

Sidste artikelSilicon Valley vidunderkind Zuckerberg i øjet af stormen

Næste artikelFlyv med individuelt airconditionerede sæder

Varme artikler

Varme artikler

-

En algoritme til at lære robotter at forstå manipulationsstrategier på forhåndKredit:Berscheid, Meissner &Kröger. Når mennesker rækker ud for at gribe en given genstand, de skal ofte skubbe rod af vejen for at isolere det og sikre, at der er plads nok til at samle det op. S

En algoritme til at lære robotter at forstå manipulationsstrategier på forhåndKredit:Berscheid, Meissner &Kröger. Når mennesker rækker ud for at gribe en given genstand, de skal ofte skubbe rod af vejen for at isolere det og sikre, at der er plads nok til at samle det op. S -

Mercedes ønsker at opgive forbrændingsmotorer inden 2039Enden på Mercedes -forbrændingsmotoren er to årtier væk Den tyske gigant Mercedes-Benz sagde mandag, at de ønsker at stoppe med at sælge traditionelle forbrændingsmotorbiler inden 2039, og planlæg

Mercedes ønsker at opgive forbrændingsmotorer inden 2039Enden på Mercedes -forbrændingsmotoren er to årtier væk Den tyske gigant Mercedes-Benz sagde mandag, at de ønsker at stoppe med at sælge traditionelle forbrændingsmotorbiler inden 2039, og planlæg -

Fem nøglemuligheder identificeret for vækst i brintindustrienKredit:CC0 Public Domain En ny rapport fra det nationale videnskabsagentur, CSIRO, kortlægger de kritiske forskningstrin, Australien skal følge for at realisere en potentiel 7, 600 job og 11 milli

Fem nøglemuligheder identificeret for vækst i brintindustrienKredit:CC0 Public Domain En ny rapport fra det nationale videnskabsagentur, CSIRO, kortlægger de kritiske forskningstrin, Australien skal følge for at realisere en potentiel 7, 600 job og 11 milli -

Skurrende kakerlakker hjælper forskere med stabile svimlende robotterRobotten, der blev brugt i dette eksperiment, var en maskine fra Minitaur -mærket med ben. Kredit:Georgia Tech / Neveln Øv, en kakerlak! Men den lyner af, før swatteren dukker op. Nu, forskere har

Skurrende kakerlakker hjælper forskere med stabile svimlende robotterRobotten, der blev brugt i dette eksperiment, var en maskine fra Minitaur -mærket med ben. Kredit:Georgia Tech / Neveln Øv, en kakerlak! Men den lyner af, før swatteren dukker op. Nu, forskere har

- Forskel mellem granulære og agranulære leukocytter

- Virkningerne af smeltende gletsjere på tropiske samfund

- Fakta om sæler til børn

- Forbedring af effektiviteten, effektiviteten af sikkerhedsrøntgenteknologi

- Nye undersøgelsesresultater stemmer overens med hunde-tæmning under istiden

- Fire døde i jordskred, oversvømmelser uger efter tyfonen ramte Japan