Specialdesignet legering øger nuklear sikkerhed

ORNL-designet atombrændselsbeklædning gennemgår nu test på Southern Nuclear's Hatch Nuclear Power Plant i Georgia, med yderligere tests planlagt til senere i år. Kredit:Jason Richards/ Oak Ridge National Laboratory, US Department of Energy

Et hold ledet af forskere ved Department of Energy's Oak Ridge National Laboratory har udviklet en sikrere beklædning til nukleare brændselsstave.

Det nye materiale, en legering af jern, krom og aluminium, undgår zirkonium. Som resultat, det skulle give anlægsoperatørerne væsentligt mere tid til at reagere på hændelser som f.eks. en stationær blackout.

Brændselsstavene på civile atomkraftværker har været beklædt med en zirconiumlegering i udvikling i de sidste seks årtier. Zirconium som det foretrukne uædle metal blev valgt i 1950'erne af Hyman Rickover, derefter en kaptajn og senere en admiral, da han arbejdede på at tage nuklear teknologi og bruge den til at drive skibe og ubåde.

Hans valg af beklædning, såvel som letvandsreaktorerne, der drev disse fartøjer, blev tilpasset af atomkraftindustrien og dominerer værker over hele verden.

Zirconium absorberer meget få af de neutroner, der driver en atomreaktor, så zirkoniumlegeringer gav mening som brændstofbeklædning - så længe reaktoren fungerede som planlagt. Hvis en reaktor mister sit kølevand, imidlertid, zirconium kan gøre et slemt problem værre.

"Problemet er, at du har et sted mellem 20 og 40 tons zirconiummetal i disse reaktorkerner, " forklarede ORNL-atomingeniør Kurt Terrani, hvem leder projektet. "Zirconium reagerer med damp ved høj temperatur, og når det reagerer, producerer det meget varme og meget brint."

Jobbet for Terranis team, som innovationsmotoren i konsortiet ledet af General Electric, var at skabe en zirkoniumfri legering, der ville generere så lidt brint som muligt under hændelser og samtidig matche ydeevnen af den nukleare brændselsstangbeklædning, der er i brug i dag.

Projektet var ud over det sædvanlige af mindst tre grunde, Terrani forklarede. I første omgang, holdet var ikke interesseret i at teste eksisterende legeringer for at se, om en kunne være passende. I stedet, den designede den nye legering fra bunden med et mangfoldigt team, der omfattede eksperter inden for nuklear teknik, materialevidenskab, strålingseffekter, korrosion, termomekanik og legeringsfremstilling.

Tilgangen gjorde brug af den brede vifte af værktøjer og ekspertise, der er tilgængelige på ORNL, DOEs største videnskabs- og energilaboratorium. Den nye beklædning gennemgik også test på ORNL's High Flux Isotope Reactor og Idaho National Laboratory's Advanced Test Reactor, samt Halden forskningsreaktoren i Norge.

"Dette var på ingen måde en edisonsk tilgang, " sagde Terrani, hentyder til trial-and-error-tilgangen, der blev berømt af Thomas Edison. "Vi arbejdede med viden og værktøjer, som ikke var tilgængelige på Rickovers tid. Vi designede en legering, som vi vidste ville virke. Jeg er ikke overrasket over, at denne legering opfører sig så godt under forskellige forhold; vi har designet den til at gøre det."

For det andet holdet var i stand til at identificere og producere legeringen på seks år, hvilket er lynhurtigt i atomindustrien. Konventionel visdom siger, at projektet burde have taget dobbelt så lang tid, sagde Terrani.

For det tredje, han tilføjede, projektet er usædvanligt, fordi forskning og udvikling er afsluttet.

"Den anden ting, jeg er meget stolt af, er, at vi er klar til at stoppe arbejdet med det her, " sagde han. "Vi føler, at vi leverede det, industrien kører med det. Vi vil sætte en stor fed rød sløjfe på den."

Det er nu overgivet til industrien til test og evaluering. Den nye beklædning blev placeret i en reaktor på Southern Nuclear's Hatch Nuclear Power Plant i Georgia til test i februar, Terrani sagde, og efterfølgende installationer er planlagt.

Sidste artikelHvordan teknologi kunne få hoteller til at føle sig mere som hjemme

Næste artikelKubricks AI mareridt, 50 år senere

Varme artikler

Varme artikler

-

Kaliummetalbatteri fremstår som en rival til lithium-ion-teknologiKredit:CC0 Public Domain Fra mobiltelefoner, til solenergi, til elbiler, menneskeheden er i stigende grad afhængig af batterier. Som efterspørgsel efter sikker, effektiv, og kraftfuld energilagrin

Kaliummetalbatteri fremstår som en rival til lithium-ion-teknologiKredit:CC0 Public Domain Fra mobiltelefoner, til solenergi, til elbiler, menneskeheden er i stigende grad afhængig af batterier. Som efterspørgsel efter sikker, effektiv, og kraftfuld energilagrin -

Vi analyserede efterspørgslen efter elektricitet og fandt, at coronavirus har forvandlet hverdage t…Kredit:dcurzon / shutterstock Foranstaltningerne til at kontrollere spredningen af COVID-19 er uden sidestykke, og dette har allerede en effekt på Storbritanniens energisystem. Der har været mas

Vi analyserede efterspørgslen efter elektricitet og fandt, at coronavirus har forvandlet hverdage t…Kredit:dcurzon / shutterstock Foranstaltningerne til at kontrollere spredningen af COVID-19 er uden sidestykke, og dette har allerede en effekt på Storbritanniens energisystem. Der har været mas -

Magiske krystaller for at muliggøre fremtiden for elbilerKredit:CC0 Public Domain CSIRO og Monash Universitys Matthew Hill vil modtage Solomon Award i aften for at udvikle magiske krystaller med snesevis af applikationer fra rensning af gasser og væsker

Magiske krystaller for at muliggøre fremtiden for elbilerKredit:CC0 Public Domain CSIRO og Monash Universitys Matthew Hill vil modtage Solomon Award i aften for at udvikle magiske krystaller med snesevis af applikationer fra rensning af gasser og væsker -

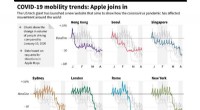

Apples data viser en dramatisk indvirkning af virus på bevægelseGrafisk viser data, der afspejler ændringer i mobilitet, leveret af Apple, baseret på forespørgsler efter kortretninger. Apple har lanceret et nyt websted, der med slående grafer viser, hvordan co

Apples data viser en dramatisk indvirkning af virus på bevægelseGrafisk viser data, der afspejler ændringer i mobilitet, leveret af Apple, baseret på forespørgsler efter kortretninger. Apple har lanceret et nyt websted, der med slående grafer viser, hvordan co

- Strength of Aluminum Tubing Vs. Stålrør

- Undersøgelse ser på sårbarheden i San Francisco -skælvet

- Verdens første passive anti-frosting overflade bekæmper is med is

- Ny reaktion kan udløse en alternativ tilgang til ammoniakproduktion

- Kvantesimulering mere stabil end forventet

- Sådan beregnes en elektromagnets kraft