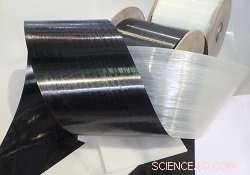

Gør biler og fly lettere og renere ved hjælp af ensrettet fiberbånd

Kredit:Raquel Ledo Bañobre

Et EU-initiativ har udviklet en omkostningseffektiv måde at producere ensrettet (UD) tape til fremstilling og forstærkning af dele i biler og fly. Løsningen vil gøre dem lettere og mere miljøvenlige.

Biler er blandt de største syndere i at generere drivhusemissioner, øge omkostningerne for både miljø og producenter. En løsning er at gøre køretøjer lettere ved at bruge nye materialer, såsom UD -fiberbånd. Imidlertid, indtil nu var disse bånd dyre og vanskelige at producere i betydelige mængder.

For at løse dette problem, den EU-finansierede FORTAPE grupperede 10 partnere fra 5 europæiske lande, der dækker hele værdikæden. Den brede vifte af interessenter var nødvendig for at udvikle nye integrerede teknologier med den mest effektive anvendelse af materialer og energi. Dette blev gjort for at tilpasse UD -bånd til brug i køretøjer og fly.

UD -bånd kan bruges til at forbedre de mekaniske egenskaber ved en plastdel. De kan også bruges til fremstilling af konstruktionsdele, konsolidere og termoforme flere lag.

Barrierer for omfattende brug

Men, dette nye højtydende materiale har nogle forhindringer for udbredt brug i industrien, siger projektkoordinator Raquel Ledo Bañobre. De største forhindringer er højt ressourceforbrug, lavere automatiseringshastigheder, høj produktion af defekte materialer og den efterfølgende stigning i fremstillingsomkostninger.

"Globalt set industrien skal reducere køretøjets vægt for at reducere drivhusemissioner og opfylde EU-krav ved hjælp af en omkostningseffektiv løsning, "tilføjer hun." På trods af deres enorme mekaniske egenskaber og lette potentiale, der var flere spørgsmål, der skulle løses for at garantere deres omfattende brug i branchen. "

Projektet fokuserede på tre hovedakser:båndfremstilling, fremstilling af dele, og modellering af processer og dele. Tre forskellige teknologier til fiberimprægnering blev undersøgt for at udvikle den innovative proces til fremstilling af UD -kulstof- og glasfiberbånd med øget fiberindhold.

Pris drastisk reduceret

FORTAPE var i stand til at optimere fremstillingsprocessen til at producere 16 bånd ad gangen i den rigtige bredde. Dette var med til at reducere tapeprisen betydeligt.

En anden output var en automatiseret metode til at bruge UD -bånd som forstærkning til en vinduesregulator. Dette vil hjælpe med at imødekomme cyklustider og produktionsmængdebehov for bilindustrien. En vinduesramme fremstillingsproces ved hjælp af ildfaste polyamid UD -bånd blev udviklet til luftfartssektoren.

Der blev også udviklet en omfattende model af UD -båndene som forstærkning til at forudsige delens mekaniske egenskaber og sprøjtestøbningsprocessen. Begge aspekter er nøglen til at introducere nye materialer i bilsektoren.

Den mest betydningsfulde præstation er energi- og materialebesparelser. FORTAPE var i stand til at slå alle mål på materialebesparelser. Målet for luftfartsdele blev oprindeligt sat til 75 procent, og nåede næsten 92 procent. Tilsvarende besparelserne for bildele nåede næsten 57 procent fra 40 procent i starten. Projektet matchede alle på nær ét mål for energibesparelser. Alle EU -krav blev opfyldt.

Den tekniske og økonomiske gennemførlighed af processerne er blevet demonstreret med succes. For at opnå industriel implementering, nye justeringer og optimeringer vil være påkrævet. Bañobre siger, at planen er at fortsætte med at undersøge mulighederne for at modne innovationen og bringe den på markedet.

"Reduktionen opnået med hensyn til materiale- og energiforbrug vil gøre det muligt for virksomheder at reducere deres produktionsomkostninger og reducere miljøpåvirkningen, "slutter hun.

Varme artikler

Varme artikler

-

Blockchain-revolutionen kommer til en verden af humanitær bistandKredit:CC0 Public Domain Blockchain, teknologien bag kryptovalutaen bitcoin, er ved at slå rod i en sektor langt fra finanssektoren:verden af humanitær bistand. Ved at tilbyde flygtninge en vir

Blockchain-revolutionen kommer til en verden af humanitær bistandKredit:CC0 Public Domain Blockchain, teknologien bag kryptovalutaen bitcoin, er ved at slå rod i en sektor langt fra finanssektoren:verden af humanitær bistand. Ved at tilbyde flygtninge en vir -

VW indgår 10-årig lithiumaftale for elbilerSagens kerne:batterier Den tyske bilbehemoth Volkswagen sagde fredag, at den havde sikret sig 10 års lithium til elbilbatterier fra den kinesiske producent Ganfeng. sikre levering af en nøgleingre

VW indgår 10-årig lithiumaftale for elbilerSagens kerne:batterier Den tyske bilbehemoth Volkswagen sagde fredag, at den havde sikret sig 10 års lithium til elbilbatterier fra den kinesiske producent Ganfeng. sikre levering af en nøgleingre -

ExAG:Et billedgættespil til at evaluere hjælpsomheden af maskinforklaringerFiguren ovenfor viser to spil uden forklaringer (hver række er et spileksempel). Som vist i øverste række, brugeren (dvs. AMT Worker, siden vi har brugt Amazon Mechanical Turk til storstilet crowd-sou

ExAG:Et billedgættespil til at evaluere hjælpsomheden af maskinforklaringerFiguren ovenfor viser to spil uden forklaringer (hver række er et spileksempel). Som vist i øverste række, brugeren (dvs. AMT Worker, siden vi har brugt Amazon Mechanical Turk til storstilet crowd-sou -

En smart kunstig hånd til amputerede forener bruger- og robotstyringKredit:Ecole Polytechnique Federale de Lausanne EPFL-forskere udvikler nye tilgange til forbedret kontrol af robothænder - især for amputerede - der kombinerer individuel fingerkontrol og automati

En smart kunstig hånd til amputerede forener bruger- og robotstyringKredit:Ecole Polytechnique Federale de Lausanne EPFL-forskere udvikler nye tilgange til forbedret kontrol af robothænder - især for amputerede - der kombinerer individuel fingerkontrol og automati

- Hvornår og hvorfor ved foehn -opvarmning i det nordvestlige Japan

- Forskere skaber en unik legering til luft, jernbanetransporter

- Hvad er nogle mulige materialer, du kan bruge til at lave et batteri?

- Cryo-elektronmikroskopistrukturen af huntingtin

- Berkeley lab-projekt for at lokalisere metan-super-emittere

- Astronomer opdager, at S0-2-stjernen er single og klar til den store Einstein-test