Vi har lige 3D-printet en mikrofon i laboratoriet – og det næste er ren science fiction

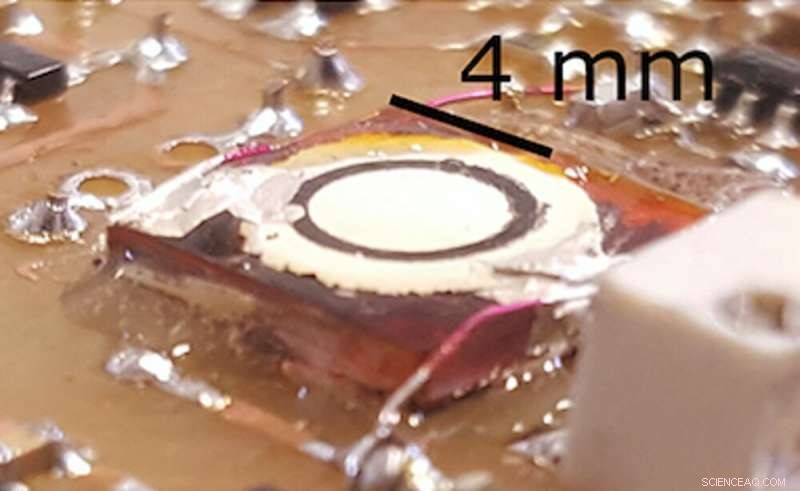

Vores mikrofon. Kredit:University of Strathclyde

Ideen om at skabe et fysisk objekt ud fra en digital fil er fascinerende. Det vækker minder om replikatorerne i Star Trek, der kan skabe alt fra tøj til rumskibskomponenter til forskellige fødevarer. Dagens 3-D print gør imponerende fremskridt i den retning, til stor interesse hos mange producenter. Det er nu muligt at printe komponenterne til sofistikerede elektroniske enheder med ret simpelt udstyr, for eksempel – som mit forskerhold netop har vist ved at producere, hvad vi mener er den første 3-D-printede mikrofon.

Det er blevet muligt at 3D-printe med en lang række forskellige materialer, herunder træ og sølv. De fleste maskiner er begrænset til syntetiske, imidlertid, såsom plastik, gummiagtige polymerer og nylons. Maskiner udskriver normalt kun ét materiale ad gangen, eller skift mellem en palet med to eller tre materialer. Men det giver stadig masser af potentiale, især ved at give materialer forskellige egenskaber. Det gør du ved at blande nanopartikler af et andet materiale, der har de egenskaber, du leder efter.

Hvis du ønsker, at dit trykte materiale skal være ledende, for eksempel, du tilføjer sølv, guld eller kulstof nanorør. Dette gør det muligt at printe elektroniske kredsløb. Hvis du vil lave et materiale piezoelektrisk - hvilket betyder, at det kan generere en elektrisk ladning, hvis det klemmes - kan du tilføje bariumtitanat. Dette kan omdannes til en sensor til at registrere ting som lyd eller varme; eller ind i en aktuator, som er en enhed, der får andre komponenter til at bevæge sig.

Ved at skifte mellem kredsløb, sensorer og aktuatorer i et enkelt print, du kan oprette en hel fungerende 3D-komponent. Folk har brugt denne teknik i de sidste par år til at printe ting som optiske komponenter til, sige, linser eller paneler; og accelerometre – enheder, der måler bevægelsen af alt fra menneskelige løbehastigheder til jordskælv. Ligeledes gjorde det os i stand til at bygge vores mikrofon, tager det fra digital fil til virkelighed på kun seks timer.

Kredit:Fabriksimf

Pimp din plastik

Ideelt set ville vi have brugt en af de populære MakerBot 3-D printere, som starter ved under £1, 000, men de kan ikke lide det, hvis du tilføjer små partikler til dine materialer. De virker ved at presse en filament af plastikharpiks ud, som så sætter sig, når det afkøles, men nanopartikler har en tendens til at tygge dette system op – især hvis du lægger nok til at gøre de nye egenskaber kraftfulde.

I stedet brugte vi en Asiga Pico 27 plus, som koster over £6, 000. Den bruger et system kaldet digital lysbehandling, hvor plastikken størkner ved udsættelse for ultraviolet lys. Lyset er mønstret ved at reflektere det af 4, 000 digitale mikrospejle som dem, der bruges i hjemmefilmprojektorer. For at lave en model, du projicerer bare en serie 2D-billeder på den flydende plastik, flytte modellen lidt opad hver gang et lag størkner. Nanopartiklerne ændrer mængden af eksponering for det lys, som harpiksen har brug for, og har tendens til at absorbere eller sprede lyset, men når du har gjort dig rede for dette, udskrivning kan gå ganske problemfrit.

En ulempe ved digital lysbehandling er, at den ikke er venlig over for skiftende materialetyper. Fordi materialet starter i form af en flydende harpiks, det skal være indeholdt i et kar:modellen dyppes i væsken, hver gang et andet lag udskrives. For at ændre materialet, du skal stoppe alt og skifte kar manuelt, før du starter igen med det næste billedlag.

Du kan afbøde dette ved at lave et hul i din model på det sted, hvor du vil tilføje et andet materiale. Du kan derefter bytte materialer og overprinte ind i hullet, som giver dig en 3-D-printet del med indbyrdes forbundne forskellige egenskaber.

Uanset hvad næste

De tekniske udfordringer ved 3-D-printning af en fungerende mikrofon ligger i høj grad i processtyring, timing af eksponeringen af UV-lys ned til millisekund og omhyggeligt at kombinere og blande de forskellige materialer. Slutresultatet var en enhed, der stort set opfører sig som en normal mikrofon, undtagen med et lidt dårligere signal til støjniveau, og med lidt for meget elektrisk modstand i de ledende lag. Det ville ikke være så godt som den siliciumbaserede mikrofon, du ville finde i din smartphone, for eksempel.

Andre 3-D-printere nanokompositter er stødt på lignende problemer. Ved fremstilling af de optiske komponenter eller accelerometre, som jeg nævnte tidligere, folk har normalt forsøgt at få det bedste fra begge verdener ved at indlejre forudbyggede mikrochips og sensorer i printede dele eller ved at modificere plastikken, efter den er bygget. Vi er ikke på det stadie, hvor du ville være i stand til at udskrive, sige, en smartphone fra bunden værdig til navnet:Samsungs og æbler er sikre et stykke tid endnu.

Alligevel åbner vores nuværende tekniske muligheder stadig døren til nogle fantastiske muligheder – blandt andet fordi gode aktuatorer er nemmere at printe end gode sensorer. Velkommen til det nye område af blød robotteknologi, hvor der er potentiale til at printe hænder, der griber lige så blødt og præcist som den menneskelige version; eller nanobots, der pakker sig ud i origami-stil, når de når den relevante del af kroppen; eller endda fulde robotter som denne fisk, som kan efterligne dyrenes komplekse bevægelser.

Prototyper af disse ting eksisterer faktisk allerede, selvom de stadig kombinerer trykte og ikke-trykte komponenter. Et årti fra nu, de vil sandsynligvis være helt udskrivbare. Så ligesom Star Trekkers i det 24. århundrede, der er ingen grund til, at du ikke snart kunne vælge en fil til mange bemærkelsesværdige enheder og udskrive dem på bestilling. En blød robottentakel, du siger? Der er ikke helt en app til det endnu, men det er kun et spørgsmål om tid.

Denne artikel er genudgivet fra The Conversation under en Creative Commons-licens. Læs den originale artikel.

Sidste artikelJapans Toshiba sænker resultatudsigterne igen

Næste artikelAuto pålidelighed op, men batteri, skiftende problemer fortsætter

Varme artikler

Varme artikler

-

Uber i luften:Flyvende taxiforsøg kan føre til passagertjeneste inden 2023Lufttaxier kan snart tilbyde passagerer hurtig transport fra en lufthavn til en by. Kredit:fra www.shutterstock.com Uber Air starter testflyvninger med sin lufttaxitjeneste i 2020, og flytte til k

Uber i luften:Flyvende taxiforsøg kan føre til passagertjeneste inden 2023Lufttaxier kan snart tilbyde passagerer hurtig transport fra en lufthavn til en by. Kredit:fra www.shutterstock.com Uber Air starter testflyvninger med sin lufttaxitjeneste i 2020, og flytte til k -

Gør cement bæredygtigCement er et vigtigt byggemateriale, men det yder også et væsentligt bidrag til de globale kuldioxidemissioner. Sabbie Miller undersøger måder at gøre cement og beton mere bæredygtig. Kredit:Reeta Asm

Gør cement bæredygtigCement er et vigtigt byggemateriale, men det yder også et væsentligt bidrag til de globale kuldioxidemissioner. Sabbie Miller undersøger måder at gøre cement og beton mere bæredygtig. Kredit:Reeta Asm -

Forskere forbedrer computergengivelsen af dyrepelsGengivelse af en hamster, genereret med forskernes metode. Kredit:University of California - San Diego De næste computergenererede dyr i King Kong eller Løvernes Konge kunne se meget mere realisti

Forskere forbedrer computergengivelsen af dyrepelsGengivelse af en hamster, genereret med forskernes metode. Kredit:University of California - San Diego De næste computergenererede dyr i King Kong eller Løvernes Konge kunne se meget mere realisti -

DNA-lignende materiale kunne bringe endnu mindre transistorerForskere har opdaget, at et materiale danner en DNA-lignende helix, når det reduceres til en streng af atomer, som det ses af den lyserøde linje i denne grafik, indkapslet i et nanorør. Kredit:Purdue

DNA-lignende materiale kunne bringe endnu mindre transistorerForskere har opdaget, at et materiale danner en DNA-lignende helix, når det reduceres til en streng af atomer, som det ses af den lyserøde linje i denne grafik, indkapslet i et nanorør. Kredit:Purdue

- Sådan beregnes lodret overdrivelse

- Modvirkning af agerjordsforringelse:Affaldet, der vækkede jorden

- At løse et videnskabeligt mysterium og finde en løsning for industrien

- Filippinernes skibe dumpede affald tilbage til Canada

- Rijksmuseum givet unikt maleri for at huske virusofre

- Vulkan på Bali bryder ud, kortvarig afbrydelse af flyrejser (opdatering)