Supercomputere til at hjælpe med at overlade keramisk matrixkompositfremstilling

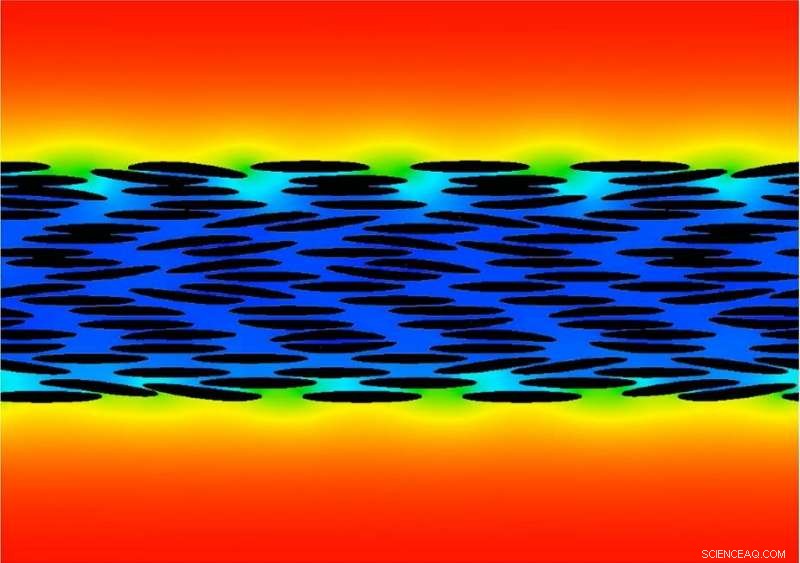

Visualisering af CMC -fortætning, der viser dårlig infiltration (blå) med indre hulrum. Kredit:Ramanan Sankaran

Nye softwarekapaciteter udviklet af beregningsforskere ved US Department of Energy's (DOE's) Oak Ridge National Laboratory (ORNL) og Rolls Royce Corporation kunne snart hjælpe ingeniører med at løfte gasturbinemotorer i fly og kraftværker til større effektivitet.

Keramisk matrixkomposit (CMC) materialer - hårde, lette materialer, der kan modstå høje temperaturer op til 2, 000 ° F - er klar til at erstatte metallegeringer i de varmeste zoner i turbinemotorer, muliggør højere brændstofeffektivitet og færre udsendte forurenende stoffer. Fremstilling af CMC -dele, imidlertid, har vist sig tidskrævende og dyrt på grund af kompleksiteten ved at skabe avancerede kompositmaterialer.

Sænkning af produktionsomkostningerne ved hjælp af supercomputerstøttet optimering af CMC-fremstillingsprocesser kan hjælpe med at overvinde disse forhindringer.

Ved hjælp af modellering og simulering, ORNL og Rolls Royce udvikler værktøjer til at oprette en virtuel sandkasse for CMC -producenter til at teste designparametre og identificere strategier til at gøre CMC -produktion mere pålidelig. Partnerskab gennem DOE's High Performance Computing for Manufacturing (HPC4Mfg) program, samarbejdet bidrog til den første fysikbaserede software med fokus på finjustering af CMC-fremstilling.

Softwaren, kendt som Quilt, blev oprindeligt udviklet på ORNL og forbedret under HPC4Mfg ved hjælp af computerressourcer på Oak Ridge Leadership Computing Facility (OLCF), en DOE Office of Science User Facility på ORNL.

"CMC'er repræsenterer en trin-skift-teknologi til gasturbinemotorer, men, fordi det er en ny teknologi, teknikken til fremstilling af disse dele er en meget udfordrende proces, "sagde ORNL -beregningsforsker Ramanan Sankaran, lederkodeudvikler til projektet. "Ved at anvende højtydende computing til dette problem, vi kan få en bedre fysisk forståelse af, hvad der sker under fremstilling og potentielt identificere strategier til at fremskynde processen. "

Bagerens dilemma

Pionerer af ORNL og andre i 90'erne, CMC'er kombinerer sprøde komponenter-siliciumcarbid (SiC) keramiske fibre arrangeret i en stoflignende vævning-for at skabe et overraskende elastisk materiale. Nøglen til denne styrke ligger i anvendelsen af en fælles SiC -forløber, methyltrichlorsilan, en gasformig damp, der strømmer gennem fibervævningen, eller "præform". Dampen reagerer på overfladen af SiC -fibre ved forhøjede temperaturer for at belægge materialet. Hvis den anvendes længe nok, gassen vil til sidst fylde alle luftlommerne i præformen for at danne en fast komponent.

Problemet med denne fremstillingsteknik, kendt som kemisk dampinfiltration, kender enhver erfaren bager, hvis varer er meget efterspurgte:Sådan ensartet "tilberedes, "eller fortætte, CMC -materialet indefra og ud i den minimale tid.

"Hvis du fylder alle hullerne i de ydre lag af den keramiske fibervævning, du har stort set forseglet indersiden, og du ender med et hul produkt, "Sagde Sankaran." Inden for Quilt, Vi har udviklet evnen til at forudsige den forventede kvalitet af en CMC -prøve baseret på et par større variabler. "

Quilt bruger direkte numerisk simulering af dampgennemstrømning og niveauindstillet modellering af den voksende fiberoverflade til at estimere, hvordan en CMC-prøve vil fortætte ud fra vævegeometrien.

Kører koden på OLCF -beregningsklyngen Eos, Sankaran og ORNL postdoktorforsker Vimal Ramanuj simulerede en model præform - en stak vævede keramiske fiberstrimler, kaldet bugser, 10 lag tykke - med en rumlig opløsning på 600 millioner gitterpunkter.

Verificeret af eksperimentelle data leveret af Rolls Royce, Quilt med succes løst til transport af dampen gennem vævningen og den hastighed, hvormed gassen reagerede med overfladen af præformen.

"På lang sigt, dette kan bruges til optimering af vævemønsteret, som har en overdimensioneret effekt på slutproduktets kvalitet, "Sagde Sankaran.

Fremstilling i silico

Traditionelt set CMC -optimering er opnået gennem kostbar forsøg og fejl under præproduktion. Quilt, som forventes frigivet under open source -licenser, tilbyder CMC -producenter et beregningsmæssigt alternativ til at identificere bedste praksis baseret på variabler, såsom hvordan lagene i præformen er stablet, hvor meget plads der er mellem lagene, og hvordan reaktionshastigheden mellem gaspartikler og præform påvirker dampstrømmen, med mulighed for at tilføje nye muligheder i fremtiden.

Baseret på succesen med det indledende arbejde-at løse CMC-modellen ned til slæbeskalaen-er teamet begyndt at skubbe til endnu højere opløsninger. I slutningen af 2018, Sankaran begyndte at arbejde med at løse teamets model ned til fiberskalaen ved hjælp af OLCF's Cray XK7 Titan supercomputer. I denne skala, hvert slæb er modelleret som et bundt med 50 fibre, og den rumlige opløsning udvides til 10 milliarder gitterpunkter-mere end 16 gange opløsningen af slæbeskala-simuleringen. Under disse betingelser, teamet kan stå for milliarder af gas-fiber-interaktioner og kan inkorporere større realisme i sine kemiske reaktionsmodeller.

"Når vi gør fremskridt med disse fiber-skala simuleringer, vi begynder at se, hvor de adskiller sig fra slæbeskalaen, "Sankaran sagde." Dette kan føre til yderligere veje til optimering. "

Varme artikler

Varme artikler

-

Buffetts firma køber 75 millioner flere Apple-aktier i 1. kvartalI denne 3. nov. 2017, fil foto, Apple iPhone X er udstillet i den nye Apple Michigan Avenue-butik langs Chicago-floden i Chicago. Warren Buffetts selskab købte 75 millioner flere Apple-aktier i første

Buffetts firma køber 75 millioner flere Apple-aktier i 1. kvartalI denne 3. nov. 2017, fil foto, Apple iPhone X er udstillet i den nye Apple Michigan Avenue-butik langs Chicago-floden i Chicago. Warren Buffetts selskab købte 75 millioner flere Apple-aktier i første -

DHS trækker sig tilbage om mulig ansigtsscreening af amerikanske borgereI denne onsdag, 27. november kl. 2019 filfoto, Rejsende går gennem et sikkerhedskontrolpunkt i Terminal 2 i Salt Lake City Internationale Lufthavn i Salt Lake City. Homeland Security Department trække

DHS trækker sig tilbage om mulig ansigtsscreening af amerikanske borgereI denne onsdag, 27. november kl. 2019 filfoto, Rejsende går gennem et sikkerhedskontrolpunkt i Terminal 2 i Salt Lake City Internationale Lufthavn i Salt Lake City. Homeland Security Department trække -

Frygten vokser på digital overvågning:amerikansk undersøgelseAmerikanerne er utilpas med, hvad de mener er vedvarende digital sporing af virksomheder og regeringen Amerikanere er i stigende grad bange for at overvåge deres online og offline aktiviteter, båd

Frygten vokser på digital overvågning:amerikansk undersøgelseAmerikanerne er utilpas med, hvad de mener er vedvarende digital sporing af virksomheder og regeringen Amerikanere er i stigende grad bange for at overvåge deres online og offline aktiviteter, båd -

Døve og hørehæmmede har sværere ved at læse hypertekstKredit:CC0 Public Domain Unge, der er døve eller hørehæmmede, har meget sværere ved at læse end gennemsnittet. Det anslås, at omkring 70 % af denne gruppe kun er semi-litterate i voksenalderen. Ad

Døve og hørehæmmede har sværere ved at læse hypertekstKredit:CC0 Public Domain Unge, der er døve eller hørehæmmede, har meget sværere ved at læse end gennemsnittet. Det anslås, at omkring 70 % af denne gruppe kun er semi-litterate i voksenalderen. Ad

- Foreslået ingeniørmetode kunne bidrage til at gøre bygninger og broer sikrere

- Hvordan gletsjerborde dannes

- Hvad er forskellen mellem deflatering og saltning?

- Hvorfor sidder fugle på elektriske ledninger?

- Billede:Røg og brande lyser op i Pacific Northwest

- Fjerne jordskælv kan forårsage jordskred under vandet