3-D print af metalliske mikroobjekter

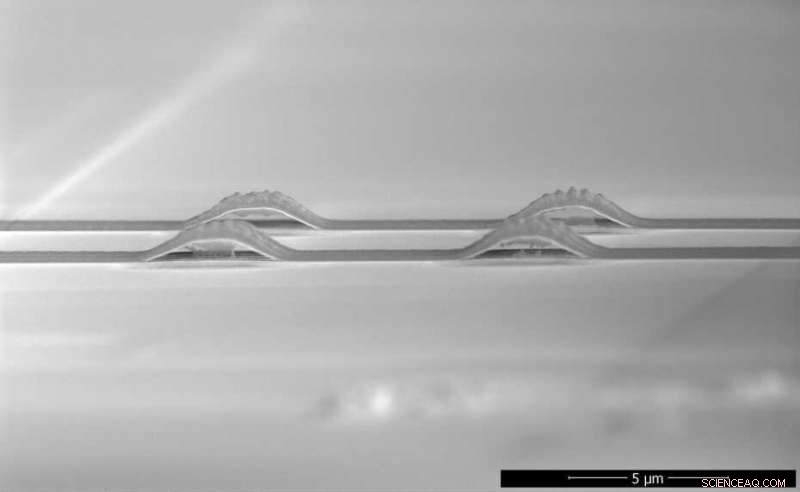

Disse sølvstriber med buede broer blev realiseret ved hjælp af en bærende struktur lavet af kobber, som efterfølgende blev ætset væk. Kredit:Alain Reiser / ETH Zürich

3-D print er blevet en stadig vigtigere produktionsmetode. Forskere ved ETH har nu udviklet en ny 3-D printteknik, hvormed mikrometerstore objekter lavet af flere metaller kan fremstilles med høj rumlig opløsning.

3D-printere kan printe næsten alt i disse dage, fra produktionsprototyper til kunstige organer hele vejen til hele huse. Især i mikroskopisk skala, additiv fremstilling, som 3-D-print også er kendt, gør det muligt at fremstille strukturer, som ikke kan realiseres ved hjælp af andre teknikker såsom litografi. Indtil nu, et svagt punkt ved additiv fremstilling har været realiseringen af metalliske strukturer på mikrometerskalaen. Et team af forskere ved ETH Zürich ledet af Ralph Spolenak, professor ved Laboratoriet for Nanometallurgi ved Institut for Materialer, sammen med Dimos Poulikakos fra Institut for Mekanik og Procesteknik samt Renato Zenobi fra Institut for Kemi og Anvendt Biovidenskab, har nu udviklet en teknik, der endda gør, at man kan printe to metaller på samme tid med en rumlig opløsning på 250 nanometer.

Alternativer til blæk

Konventionelle metoder til 3D-metaludskrivning er blækbaserede, hvilket betyder, at det ønskede metal opløses som nanopartikler i en suspension og leveres til en overflade gennem en trykdyse. En fordel ved sådanne blæk er, at de kan fremstilles med en række forskellige materialer, men de har også vigtige ulemper. "Disse teknikker kræver en eftertryksbehandling, der involverer opvarmning, hvilket resulterer i en krympende og udtalt porøsitet af materialet, " forklarer Alain Reiser, en ph.d. studerende i Spolenaks gruppe og førsteforfatter af undersøgelsen for nylig offentliggjort i Naturkommunikation . "Typisk, det betyder, at de metalliske strukturer er mindre ledende, mekanisk ustabil og, i øvrigt, ofte forurenet med de organiske forbindelser i det flydende opløsningsmiddel."

Udskrivning med ioner

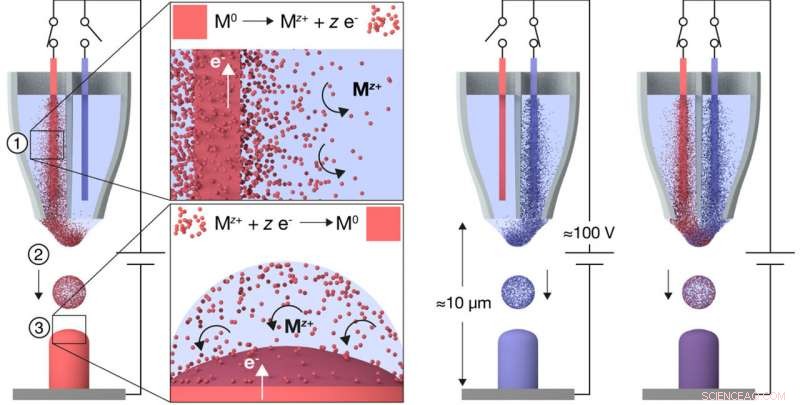

For at løse dette problem, forskerne ved ETH valgte den direkte vej:metallerne aflejres ikke længere som en nanopartikel, men snarere transporteret i form af elektrisk ladede metalioner. Disse ioner skabes ved at påføre en elektrisk spænding til en "offeranode" bestående af det ønskede metal inde i trykdysen. Ionerne sprøjtes derefter af elektriske kræfter inde i et opløsningsmiddel på trykoverfladen, hvor de mister deres elektriske ladning og samles igen som et metal.

Metallerne trykt på denne måde er tætte og har elektriske og mekaniske egenskaber, der er på niveau med traditionelle tyndfilms. Den nye trykteknik, i øvrigt, tilbyder en opløsning på 250 nanometer med en udskrivningshastighed på ti voxels i sekundet (en voxel er et volumenelement, svarende til en pixel i 2-D-udskrivning). Dette gør teknikken ti gange hurtigere end eksisterende elektrokemiske trykmetoder.

Arbejdsprincip for 3D-print med metalioner. Ved at anvende passende spændinger kan man udskrive, f.eks. kobber (venstre), sølv (i midten) eller begge metaller på samme tid (højre). Kredit:Alain Reiser / ETH Zürich

Skiftende metaller

Den nye "elektrohydrodynamiske redox printteknik" har en anden afgørende fordel, som Reiser påpeger:"Ved at printe direkte med metalioner, uden omvej via en blæk, vi kan endda printe to metaller samtidigt eller på skift. Dette giver os mulighed for at producere metalstrukturer med lokalt kontrollerbare kemikalier, elektriske eller mekaniske egenskaber." For at opnå dette, forskerne bruger en dobbelt printdyse, inde i hvilken der er to forskellige offeranoder. Hvilket metal skal udskrives hvornår, hvor og i hvilken koncentration nu kan styres blot gennem de påførte spændinger.

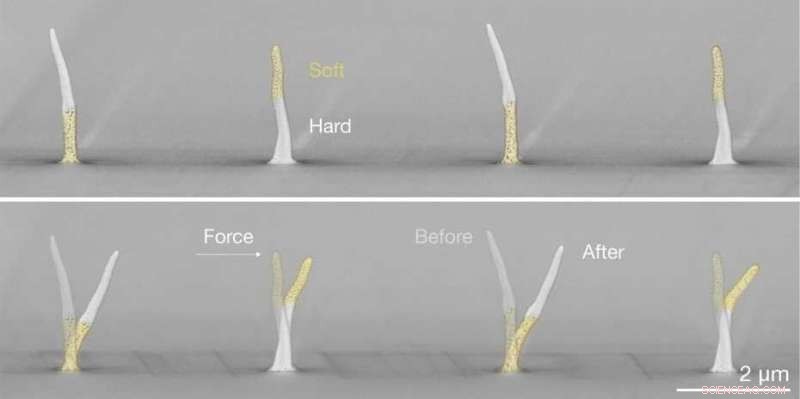

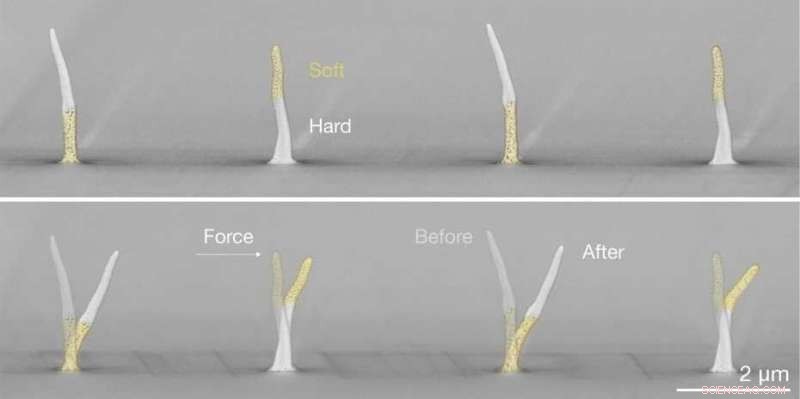

Brug af en enkelt printdyse gør det også nemmere at placere begge metaller nøjagtigt. Det er muligt at skifte mellem de to metaller op til ti gange i sekundet. På den måde, Spolenak og hans samarbejdspartnere var i stand til, for eksempel, at printe lille søjle, der kun målte 250 nanometer i bredden, og som indeholdt skiftevis sektioner lavet af kobber og sølv. Ved at justere sammensætningen af to-metallegeringen, den lokale porøsitet - og dermed stivheden og stabiliteten - af nano-søjlen kunne kontrolleres præcist.

-

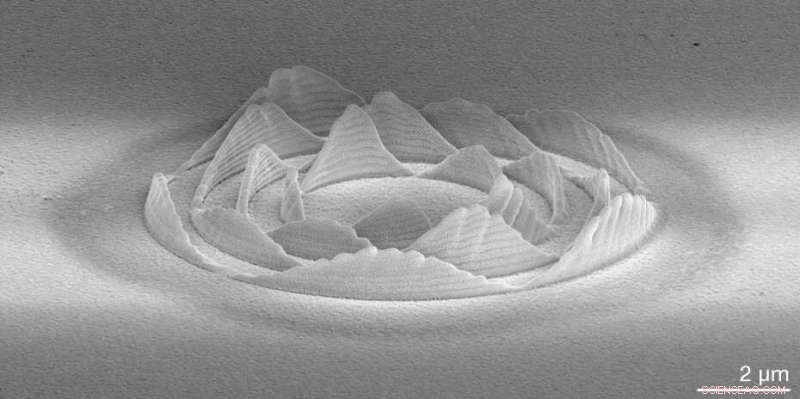

Kobberstruktur trykt lag for lag med en rumlig opløsning på omkring 200 nanometer. Kredit:Alain Reiser / ETH Zürich

-

Kemisk billeddannelse af en trykt 3-D struktur med en varierende fordeling af grundstofferne i legeringen (rød:kobber, blå:sølv). De lokale kemiske egenskaber kan kontrolleres med en opløsning på 250 nanometer under udskrivningsprocessen. Kredit:Alain Reiser / ETH Zürich

-

Sølv nano-søjler:ved at ætse kobber væk fra sektionerne med en sølv-kobber-legering (gul), deres porøsitet blev øget. De steder er materialet mindre stabilt, som bliver synligt, når der påføres en kraft (nederste figur). Kredit:Alain Reiser / ETH Zürich

Den nye teknik har et væld af anvendelsesmuligheder. Forskerne ved ETH samarbejder i øjeblikket med eksperter i trykte elektroniske kredsløb for at producere ekstremt tynde forbindelsesledninger til organiske halvledere ved hjælp af deres 3-D printmetode. Desuden, i fremtiden sigter de mod at udvide rækken af anvendte metaller (indtil videre, kobber, sølv og guld er blevet testet) for at inkludere, for eksempel, magnetiske materialer. Ifølge Reiser, i det lange løb produktion af fotosensorer, trykte integrerede kredsløb og mekaniske metamaterialer bør være mulige.

Varme artikler

Varme artikler

-

Patentsnak:Alexa ville udnytte stemmedatateknologi til at opfange tegn på, at du er sygKredit:United States Patent 10, 096, 319 Biometrisk overvågning på et nyt niveau? I hvilket omfang, i de kommende år, vil vi vende os til den digitale sundhedssektor af teknologi for at styre vore

Patentsnak:Alexa ville udnytte stemmedatateknologi til at opfange tegn på, at du er sygKredit:United States Patent 10, 096, 319 Biometrisk overvågning på et nyt niveau? I hvilket omfang, i de kommende år, vil vi vende os til den digitale sundhedssektor af teknologi for at styre vore -

Test af lithiumbatteribegrænsninger kan forbedre sikkerheden og levetidenForsker Rob Schmidt og hans team bruger neutroner på HFIRs CG-1D-billeddannelsesinstrument til at studere udviklingen af dendritter med håb om at forbedre designet af næste generations lithiumionbat

Test af lithiumbatteribegrænsninger kan forbedre sikkerheden og levetidenForsker Rob Schmidt og hans team bruger neutroner på HFIRs CG-1D-billeddannelsesinstrument til at studere udviklingen af dendritter med håb om at forbedre designet af næste generations lithiumionbat -

Puerto Rico online-svindel rettet mod mere end $4 millioner midt i kriseI denne 29. juli, 2015 filbillede, det Puerto Ricanske flag vajer foran Puerto Ricos hovedstad som i San Juan, Puerto Rico. En højtstående Puerto Ricon embedsmand sagde tirsdag, 11. februar, 2020, at

Puerto Rico online-svindel rettet mod mere end $4 millioner midt i kriseI denne 29. juli, 2015 filbillede, det Puerto Ricanske flag vajer foran Puerto Ricos hovedstad som i San Juan, Puerto Rico. En højtstående Puerto Ricon embedsmand sagde tirsdag, 11. februar, 2020, at -

Vietnam ser ned på kryptovaluta efter påstået $660 mio.-svindelVietnams premierminister Nguyen Xuan Phuc har underskrevet et direktiv, der opfordrer til at styrke cryptocurrency-reglerne Vietnam har lovet at stramme reglerne for kryptovalutaer, mens myndighed

Vietnam ser ned på kryptovaluta efter påstået $660 mio.-svindelVietnams premierminister Nguyen Xuan Phuc har underskrevet et direktiv, der opfordrer til at styrke cryptocurrency-reglerne Vietnam har lovet at stramme reglerne for kryptovalutaer, mens myndighed

- Moscovium og Nihonium:FIONA måler masseantallet af to supertunge grundstoffer

- Håndskrevet eksempel på berømte Einstein-ligning får $1,2 mio

- Facebook undskylder for at blokere Delacroix mesterværk på grund af nøgenhed

- Forskere finder kroppens største cellereceptor

- Metoder til at bestemme vinklen på Repose

- Singularitet:Hvordan regeringer kan stoppe fremkomsten af uvenlige, ustoppelig super-AI