Multimateriale 3D-trykning fremstiller komplekse objekter, hurtig

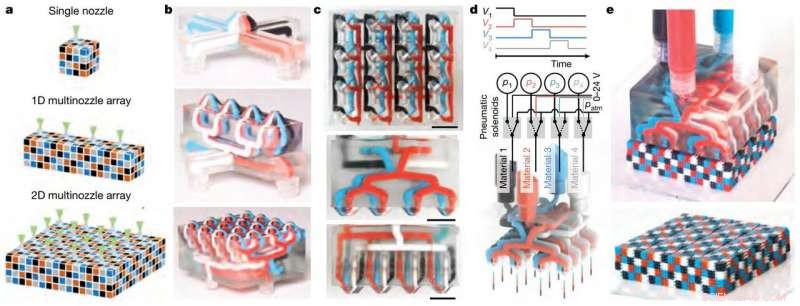

Multimateriale multidyse 3D-printhoveder. Kredit: Natur (2019). DOI:10.1038/s41586-019-1736-8

3-D-printere revolutionerer produktionen ved at give brugerne mulighed for at skabe enhver fysisk form, de kan forestille sig on-demand. Imidlertid, de fleste kommercielle printere er kun i stand til at bygge objekter af et enkelt materiale ad gangen, og inkjetprintere, der er i stand til multimateriale udskrivning, er begrænset af dråbedannelsens fysik. Ekstruderingsbaseret 3-D-udskrivning gør det muligt at udskrive en bred palet af materialer, men processen er ekstremt langsom. For eksempel, det ville tage cirka 10 dage at bygge et 3D-objekt på cirka en liter i volumen ved opløsning af et menneskehår og en udskrivningshastighed på 10 cm/s ved hjælp af en enkelt dyse, enkeltmateriale skrivehoved. For at bygge det samme objekt på mindre end 1 dag, man skulle implementere et skrivehoved med 16 dyser, der udskriver samtidigt!

Nu, en ny teknik kaldet multimaterial multinozzle 3-D (MM3D) printing udviklet ved Harvard's Wyss Institute for Biologically Inspired Engineering og John A. Paulson School of Engineering and Applied Sciences (SEAS) bruger højhastighedstrykventiler til at opnå hurtige, sammenhængende, og problemfri skift mellem op til otte forskellige trykmaterialer, muliggør skabelsen af komplekse former på en brøkdel af den tid, der aktuelt kræves ved brug af printhoveder, der spænder fra en enkelt dyse til store multidysearrays. Disse 3-D-printhoveder selv er fremstillet ved hjælp af 3-D-print, muliggøre deres hurtige tilpasning og lette adoption af andre i fabrikationssamfundet. Hver dyse er i stand til at skifte materiale med op til 50 gange i sekundet, som er hurtigere end øjet kan se, eller omtrent lige så hurtigt som en kolibri slår sine vinger. Forskningen er rapporteret i Natur .

"Når du udskriver et objekt ved hjælp af en konventionel ekstruderingsbaseret 3D-printer, den tid, det tager at udskrive det, skalerer kubisk med objektets længde, fordi trykdysen skal bevæge sig i tre dimensioner i stedet for kun én, "sagde den første forfatter Mark Skylar-Scott, Ph.D., en forskningsassistent ved Wyss Institute. "MM3D's kombination af multinozzle -arrays med evnen til hurtigt at skifte mellem flere blæk eliminerer effektivt den tid, der går tabt til at skifte skrivehoveder, og hjælper med at få skaleringsloven ned fra kubisk til lineær, så du kan udskrive multimateriale, periodiske 3D-objekter meget hurtigere."

Nøglen til MM3D-udskrivnings hurtige blækskift er en række Y-formede forbindelser inde i printhovedet, hvor flere blækkanaler samles ved en enkelt udgangsdyse. Formen på dysen, tryktryk, og blækviskositet er alle nøjagtigt beregnet og afstemt, så når der presses på en af "armene" i krydset, blækket, der strømmer ned gennem den arm, får ikke det statiske blæk i den anden arm til at flyde baglæns, som forhindrer blæk i at blande sig og bevarer kvaliteten af det udskrevne objekt. Ved at betjene skrivehovederne ved hjælp af en bank med hurtige pneumatiske ventiler, denne envejs flowadfærd tillader hurtig samling af multimateriale filamenter, der løbende strømmer ud fra hver dyse, og muliggør konstruktion af en 3D-multimaterialedel. Længden af blækkanalerne kan også justeres for at tage højde for materialer, der har forskellige viskositeter og flydespændinger, og dermed flyder hurtigere eller langsommere end andre blæk.

"Fordi MM3D -udskrivning kan producere objekter så hurtigt, man kan bruge reaktive materialer, hvis egenskaber ændrer sig over tid, såsom epoxy, silikoner, polyurethaner, eller bio-blæk, "sagde co-første forfatter Jochen Mueller, Ph.D., en forskningsstipendiat ved Wyss Institute og SEAS. "Man kan også let integrere materialer med forskellige egenskaber for at skabe origami-lignende arkitekturer eller bløde robotter, der indeholder både stive og fleksible elementer."

For at demonstrere deres teknik, forskerne trykte en Miura origami-struktur sammensat af stive "panel"-sektioner forbundet med meget fleksible "hængselssektioner". Tidligere metoder til at opbygge en sådan struktur kræver, at man manuelt samler dem i stablede lag - MM3D -printhovedet var i stand til at udskrive hele objektet i et enkelt trin ved hjælp af otte dyser til kontinuerligt at ekstrudere to skiftevis epoxyblæk, hvis stivhed varierede med fire størrelsesordener efter bliver helbredt. Hængslerne modstod over 1, 000 foldecyklusser før fejl, angiver den høje kvalitet af overgangene mellem de stive og fleksible materialer, der opnås under udskrivning.

MM3D-print kan også bruges til at skabe mere komplekse objekter, herunder aktiverende robotter. Forskerholdet designede og printede en blød robot sammensat af stive og bløde elastomerer i et tusindben-lignende mønster, der inkluderede indlejrede pneumatiske kanaler, der gør det muligt for de bløde "muskler" at blive komprimeret sekventielt af et vakuum, få robotten til at "gå". Robotten var i stand til at bevæge sig med næsten en halv tomme i sekundet, mens den bar en last otte gange sin egen vægt, og kunne forbindes med andre robotter for at bære tungere belastninger.

"Denne metode muliggør hurtig design og fremstilling af voxeleret stof, som er et spirende paradigme inden for vores område, "sagde den tilsvarende forfatter Jennifer A. Lewis, Sc.D., som er et kernefakultetsmedlem ved Wyss Institute og Hansjörg Wyss professor i biologisk inspireret teknik på SEAS. "Ved hjælp af vores brede palet af funktionelle, strukturel, og biologisk blæk, Forskellige materialer kan nu problemfrit integreres i 3-D-printede objekter on-demand."

Vigtigere, nuværende MM3D-printhoveder kan kun udskrive periodisk (dvs. gentager) dele. Men teamet forestiller sig, at MM3D-print vil fortsætte med at udvikle sig, til sidst med dyser, der kan ekstrudere forskellige blæk på forskellige tidspunkter, mindre dyser for større opløsning, og endnu større arrays til hurtige, enkelttrins 3D-print i en lang række størrelses- og opløsningsskalaer. De udforsker også brugen af offerblæk for at skabe endnu mere komplekse former.

"3-D-print revolutionerer fremstillingsindustrien ved at give folk mulighed for at skabe uden behov for dyre maskiner og råmaterialer, og dette nye fremskridt lover at dramatisk forbedre innovationshastigheden på dette spændende område, "sagde Wyss Founding Director Donald Ingber, M.D., Ph.D., som også er Judah Folkman professor i vaskulær biologi ved Harvard Medical School og Vascular Biology Program på Boston Children's Hospital, samt professor i bioingeniør ved SEAS.

Varme artikler

Varme artikler

-

Beskyttelse af elnettet mod cyberangrebKredit:CC0 Public Domain Efterhånden som det nationale elnet bliver mere og mere afhængigt af computere og datadeling - hvilket giver betydelige fordele for forsyningsselskaber, kunder, og samfund

Beskyttelse af elnettet mod cyberangrebKredit:CC0 Public Domain Efterhånden som det nationale elnet bliver mere og mere afhængigt af computere og datadeling - hvilket giver betydelige fordele for forsyningsselskaber, kunder, og samfund -

En letvægts og præcis dyb læringsmodel til audiovisuel følelsesgenkendelseEn repræsentation af det indre rum lært af vores algoritme og brugt til at kortlægge følelser i et kontinuerligt 2D rum. Det er interessant at bemærke, at selvom træningsdata kun indeholder diskrete f

En letvægts og præcis dyb læringsmodel til audiovisuel følelsesgenkendelseEn repræsentation af det indre rum lært af vores algoritme og brugt til at kortlægge følelser i et kontinuerligt 2D rum. Det er interessant at bemærke, at selvom træningsdata kun indeholder diskrete f -

Undgå et teknologisk angstanfaldKredit:CC0 Public Domain Næsten overalt, hvor du ser, hvor to eller flere mennesker er samlet, nogen stirrer på skærmen på en mobiltelefon eller anden enhed, stryge til venstre, stryge til højre,

Undgå et teknologisk angstanfaldKredit:CC0 Public Domain Næsten overalt, hvor du ser, hvor to eller flere mennesker er samlet, nogen stirrer på skærmen på en mobiltelefon eller anden enhed, stryge til venstre, stryge til højre, -

El -krise lader irakere gispe efter kølig luftEn irakisk mand tjekker en elektrisk generator, der forsyner boliger med elektricitet i et kvarter i Bagdad Da den forfriskende sommervarme sender irakere på jagt efter fede steder, restauratør Al

El -krise lader irakere gispe efter kølig luftEn irakisk mand tjekker en elektrisk generator, der forsyner boliger med elektricitet i et kvarter i Bagdad Da den forfriskende sommervarme sender irakere på jagt efter fede steder, restauratør Al