Kontrol af molekylær bevægelse med metalbelagte 3-D trykte plaststykker

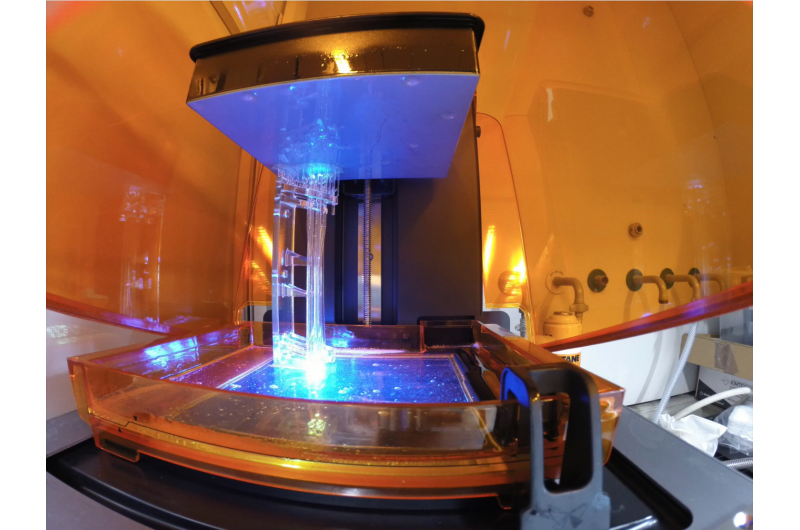

3D-printeren, der blev brugt i denne undersøgelse. Kredit:A.Osterwalder/EPFL

Mange måleteknikker, såsom spektroskopi, drage fordel af muligheden for at dele en enkelt lysstråle i to for at måle ændringer i en af dem. Den afgørende enhed, der adskiller strålen, er strålesplitteren. Disse har for det meste været begrænset til lysstråler, hvor man blot bruger et delvist reflekterende glas.

EPFL -forskere har nu udviklet en lignende enhed til opdeling af stråler af molekyler, hvor højspændingselektroder bruges til at styre molekylernes bevægelse inde i et vakuum. Elektroderne er bygget efter en innovativ metode, der kombinerer 3D -print og galvanisering til fremstilling af komplekse metalliske strukturer. Den samme tilgang kan også bruges i en lang række andre eksperimenter. Den nye metode udgives i Fysisk gennemgang anvendt og overvinder tidligere fabrikationsproblemer og åbner dermed nye veje.

Sean Gordon og Andreas Osterwalder ved EPFL's Institute of Chemical Sciences and Engineering, udviklet den nye fremstillingsmetode, og demonstrerede det ved at konstruere den komplicerede kombination af elektroder, der kræves til at lede og opdele stråler af molekyler. Produktionsmetoden tillader ikke kun at lave komplekse former, men ud over, fremskynder produktionen med en faktor 50-100.

Teknikken begynder med at 3D-udskrive et plastikstykke og derefter galvanisere et 10 um tykt metallag på det. Galvanisering er en etableret teknik inden for forskellige branchegrener som bilindustrien, fremstilling af smykker, eller VVS. Det bruger generelt elektrolyse til at belægge et ledende materiale med et metallisk lag. "men pletteringen af trykte stykker er ikke tidligere blevet udført i forbindelse med videnskabelige anvendelser, ”siger Andreas Osterwalder.

For at gøre de trykte plaststykker ledende og dermed modtagelige for galvanisering, de blev først forbehandlet ved en særlig procedure udviklet af virksomheden Galvotec nær Zürich. Når det første ledende lag blev påført, stykkerne kunne behandles som om de var metalliske. Det første trin kan anvendes selektivt på bestemte områder af det trykte stykke, så den sidste enhed indeholder nogle områder, der er metalliske og ledende, mens andre forbliver isolerende.

De færdige højspændingselektroder blev fremstillet med metoden præsenteret i denne artikel. Kredit:A. Osterwalder/EPFL

Denne proces gjorde det muligt for forskerne at bygge to elektrisk uafhængige højspændingselektroder fra et enkelt trykt plaststykke og med den korrekte geometri til strålesplitning. I mellemtiden, proceduren giver et næsten frit valg af belægningsmetallet, herunder nogle der ville være meget svære at bearbejde.

Denne fremgangsmåde frembragte også overflader, der ikke har ridser, fordybninger eller slid. Den molekylære strålesplitter, der bruges til at bevise den nye metode, er en struktur baseret på meget komplekse elektroder, der kræver upåklagelige overfladeegenskaber og højpræcisionsjustering. "Alt dette kommer gratis, når man bruger 3D-printmetoden, ”siger Andreas Osterwalder.

Sammen med omkostninger, den nye 3D -print/galvaniseringsmetode reducerer også produktionstiden drastisk:Traditionel fremstilling af sådanne strukturer kan ofte tage flere måneder. Men i EPFL -undersøgelsen alle komponenter blev udskrevet inden for 48 timer, og galvanisering tog kun en dag. Den kortere tid giver mulighed for meget hurtig omsætning og mere fleksibilitet i udvikling og test af nye komponenter.

Endelig, 3D -udskrivning bruger en helt digital arbejdsgang - elektroderne udskrives direkte fra en computer og kræver ingen manuel indtastning. Det betyder, at en nøjagtig kopi af et komplet eksperimentelt setup kan gengives hvor som helst ved blot at overføre en computerfil.

Den nye fremstillingsmetode fremhæver det enorme potentiale, som 3D -printere har til grundforskning, inden for en række forskningsområder. Det viser især, at vi nu hurtigt kan producere kemisk robuste elektrisk ledende stykker med høj præcision og til lave omkostninger, da 3D -print er praktisk talt ubegrænset hvad angår design og geometri af strukturer.

Varme artikler

Varme artikler

-

Nye fremskridt hen imod chip-baseret spøgelsesbilledeForskere viste, at spøgelsesbilleder kunne udføres ved hjælp af denne optiske fasede array-chip, som kun måler 4 x 4 millimeter. Kredit:Takuo Tanemura, Universitetet i Tokyo For første gang, forsk

Nye fremskridt hen imod chip-baseret spøgelsesbilledeForskere viste, at spøgelsesbilleder kunne udføres ved hjælp af denne optiske fasede array-chip, som kun måler 4 x 4 millimeter. Kredit:Takuo Tanemura, Universitetet i Tokyo For første gang, forsk -

Turbulens er ikke kun et videnskabeligt problemEn skare af mennesker, der bevæger sig med forskellig hastighed, er en form for turbulens. Kredit:www.shutterstock.com De fleste af os har en forståelse af, hvad atmosfærisk turbulens er - kvalmen

Turbulens er ikke kun et videnskabeligt problemEn skare af mennesker, der bevæger sig med forskellig hastighed, er en form for turbulens. Kredit:www.shutterstock.com De fleste af os har en forståelse af, hvad atmosfærisk turbulens er - kvalmen -

Hurtig laseropløsning til fasehentningsproblemetDetaljeret eksperimentel digital ring degenereret hulrum laser arrangement. SLM - rumlig lysmodulator; PBS - polariserende strålesplitter; λ/2@22.5° - halvbølge plade ved 22,5 ° vinkelretning; λ/2@45

Hurtig laseropløsning til fasehentningsproblemetDetaljeret eksperimentel digital ring degenereret hulrum laser arrangement. SLM - rumlig lysmodulator; PBS - polariserende strålesplitter; λ/2@22.5° - halvbølge plade ved 22,5 ° vinkelretning; λ/2@45 -

Innovativ metode muliggør nyt udsyn til Jordens indreJordens indre struktur. Kredit:DESY, Franziska Lorenz &Jochen Stuhrmann/illustrato En innovativ røntgenmetode muliggør nye højtryksundersøgelser af prøver under dybe kappeforhold. Teknikken, som b

Innovativ metode muliggør nyt udsyn til Jordens indreJordens indre struktur. Kredit:DESY, Franziska Lorenz &Jochen Stuhrmann/illustrato En innovativ røntgenmetode muliggør nye højtryksundersøgelser af prøver under dybe kappeforhold. Teknikken, som b

- Seismiske data kan være en nyttig indikator for menneskelig aktivitet i byer, undersøgelse tyder p…

- Iron nanorobots viser deres sande slag

- Olieprognoseteknik tilpasset til regneark kan reducere omkostningerne til skiferoperatøren

- Imperiet slår tilbage:Genopstået imperialisme truer geopolitisk stabilitet

- Beskrivelse af roterende molekyler gjort let

- Forskere beregner elektriske egenskaber af kulstofkegler, andre former