Alternativ fremstillingsplan for halvlederlasere i mikroskala

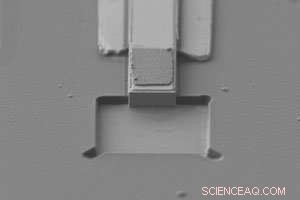

En ætset facethalvlederlaser med en luftspaltereflektor. Kredit:Optical Society of America

En systematisk undersøgelse af en enkel og generel struktur for on-chip halvlederlasere af A*STAR forskere sætter scenen for en meget bredere anvendelse af integrerede halvlederlasere ud over konventionelle siliciumbaserede systemer.

Evnen til at bruge, manipulere og fornemme lys er anvendelig til mange teknologier, fra datasammenkobling og fiberoptik til optiske sensorer og optiske lagersystemer. Små lasere integreres rutinemæssigt i mikrochips til disse 'optoelektronik'-applikationer ved hjælp af en velforstået siliciumbaseret laserstruktur, men alternative og potentielt enklere strukturer i ikke-siliciumsystemer mangler endnu at blive undersøgt i detaljer.

En sådan ikke-siliciumbaseret applikation er en ny type datalagringssystem kaldet varmeassisteret magnetisk optagelse (HAMR), som forskere ved A*STAR Data Storage Institute har arbejdet på som en næste generations datalagringsteknologi. HAMR bruger integrerede lasere til hurtig og præcis mikro-punktopvarmning af et magnetisk medium, men kræver, at laseren er dannet på aluminium-titanium-carbid (AlTiC) i stedet for silicium. Dette stillede Chee-Wei Lee og hans kolleger over for et betydeligt problem, da siliciumsubstratet spiller en integreret rolle i produktionen af laserlyset.

"Vi var nødt til at udvikle en generisk integrationsordning, der ville give os mulighed for at fremstille laserenheder på forskellige substrater, ikke kun silicium, " siger Lee. "For dette, en facetreflektorstruktur er meget nyttig, men lav facetreflektivitet er et problem, og brug af forskellige reflektorer betyder normalt en mere kompliceret fremstillingsproces og større chance for fejl i enheden."

Laserne, der bruges i sådanne applikationer, omdanner elektrisk strøm til en lysemission. De gør dette ved at tage lys produceret af en stak ultratynde lag af en lysemitterende halvleder (i dette tilfælde aluminium-gallium-indium-arsenid), og multiplicering af lys ved målbølgelængden ved anvendelse af et resonanshulrum dannet mellem to reflektorer.

Ved at designe en facetteret laserstruktur under hensyntagen til procesintegration, Lee og hans team udviklede et fabrikationsskema, der kan rumme forskellige typer reflektorer uden yderligere behandlingstrin. Holdet brugte derefter dette fabrikationsskema til at teste facetreflektorer lavet ved at afsætte en tynd guldfilm, ved kemisk modifikation af overfladen, eller ved at ætse en luftspalte (se billede).

Undersøgelser af de forskellige laserstrukturer fremstillet i A*STAR-laboratoriet og understøttende simuleringer afslørede, at et tyndt guldlag, mindre end 100 nm tyk, gav den bedste ydeevne med hensyn til facetreflektivitet, minimum laserstrøm, emissionseffektivitet og udgangseffekt.

"Vi forventer, at vores resultater vil tjene som benchmark for forskning og udvikling af ætsede facetlasere med forskellige reflektorer, " siger Lee.

Varme artikler

Varme artikler

-

Et benchmark for enkeltelektronkredsløbØverst:Tællestatistik (ptx) for et fejlsignal (x) optaget af en enkeltladningsdetektor, vist som en funktion af antallet af gentagelser (t) af overførselsoperationen; disse gentagelser blev udført af

Et benchmark for enkeltelektronkredsløbØverst:Tællestatistik (ptx) for et fejlsignal (x) optaget af en enkeltladningsdetektor, vist som en funktion af antallet af gentagelser (t) af overførselsoperationen; disse gentagelser blev udført af -

Bayesiansk modelvalg viser ekstremt polariseret adfærd, når modellerne tager fejlKlassificering af bayesianske modelvalgsproblemer, der involverer to lige rigtige eller lige forkerte modeller. Kredit:ZHU Tianqi Forskere fra University College London (UCL) og Academy of Mathema

Bayesiansk modelvalg viser ekstremt polariseret adfærd, når modellerne tager fejlKlassificering af bayesianske modelvalgsproblemer, der involverer to lige rigtige eller lige forkerte modeller. Kredit:ZHU Tianqi Forskere fra University College London (UCL) og Academy of Mathema -

Sådan beregnes fasevinklerBeregning af fasevinkler er en vigtig færdighed, der skal skærpes, hvis du planlægger at arbejde med komplekse matematiske beregninger, eller hvis du planlægger at forfølge en grad inden for et af vid

Sådan beregnes fasevinklerBeregning af fasevinkler er en vigtig færdighed, der skal skærpes, hvis du planlægger at arbejde med komplekse matematiske beregninger, eller hvis du planlægger at forfølge en grad inden for et af vid -

Lasermetode lovende til påvisning af sporkemikalier i luftenKredit:CC0 Public Domain Forskere har udviklet en ny laserbaseret metode, der kan detektere elektriske ladninger og kemikalier af interesse med en hidtil uset følsomhed. Den nye tilgang kan en dag

Lasermetode lovende til påvisning af sporkemikalier i luftenKredit:CC0 Public Domain Forskere har udviklet en ny laserbaseret metode, der kan detektere elektriske ladninger og kemikalier af interesse med en hidtil uset følsomhed. Den nye tilgang kan en dag

- Siliciumstrategi viser løfte om batterier

- At finde træalternativer til truet ibenholt

- Pulsar-timing-arrays bringer os tættere på at finde ud af supermassive sorte huller

- Astronomer opdager mulig radioemission fra exoplaneten

- Dette enkle trick stopper Google, Amazon og Facebook fra at lytte til dig hele tiden

- Autonome droner, der kan se og flyve intelligent