Kom sammen:Ny laserteknik binder aluminium med plast i sprøjtestøbning

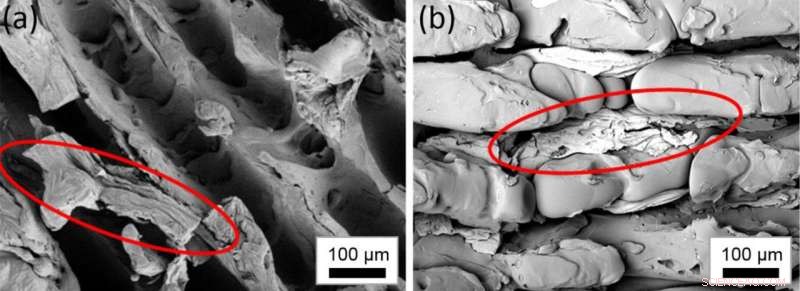

Design af lette materialer - et mål i bil- og flyindustrien - kræver omhyggelig sammenføjning af forskellige typer materialer som metaller og polymerer, og disse ekstra trin øger produktionsomkostningerne. Nyt arbejde inden for laserteknologi øgede for nylig vedhæftningsstyrken af metal-plast hybridmaterialer; ingeniører demonstrerede en teknik til at binde plast til aluminium ved forbehandling af plader af aluminium med infrarøde lasere. De diskuterer deres arbejde i Journal of Laser Applications . Dette billede viser SEM -billeder af (a) aluminiumspåner ved kanterne af den kontinuerlige bølgelaserstruktur og (b) resterende aluminium i skyttegravene på den støbte polymeroverflade efter trækforskydningstest. Kredit:Matthieu Fischer

Når udviklere inden for bil- og flyindustrien presser på for at gøre mere effektive køretøjer, de retter deres opmærksomhed mod at designe robuste, lette maskiner. Design af lette materialer, imidlertid, kræver omhyggelig sammenføjning af forskellige typer materialer som metaller og polymerer, og disse ekstra trin øger produktionsomkostningerne. Nyt arbejde inden for laserteknologi øgede for nylig vedhæftningsstyrken af metal-plast hybridmaterialer.

En gruppe tyske ingeniører demonstrerede for nylig en teknik til at binde plast til aluminium ved forbehandling af aluminiumsplader med infrarøde lasere. I Journal of Laser Applications , forskerne fandt ud af, at ru overflade af aluminium med kontinuerlige laserstråler skabte en mekanisk sammenlåsning med termoplastisk polyamid og førte til betydeligt stærk vedhæftning.

"I andre sammenføjningsmetoder har du en plastdel, du vil passe sammen med en metaldel. I sprøjtestøbningsprocessen genererer vi en plastdel oven på metaldelen i et hulrum i maskinen, "sagde Jana Gebauer, en forfatter på papiret. "Som en konsekvens, det er meget vanskeligt i forhold til termisk presning eller andre sammenføjningsteknologier på grund af de specifikke termiske forhold. "

For at løse disse spørgsmål, Gebauer og hendes kolleger brugte både en kontinuerlig laser og en pulseret i 20 picosekunder ad gangen for at gøre overfladen af aluminiumsplader mere klæbende, så der kunne støbes et polyamidlag over den. De lagde derefter pladerne i en sprøjtestøbeform og overformede dem med termoplastisk polyamid, en polymer relateret til nylon, der bruges i mekaniske dele som elværktøjskabinetter, maskinskruer, og gear.

"Efter det, vi analyserede overfladetopografien og gennemførte mekaniske tests af bindingsadfærden for at finde ud af, hvilke parametre der førte til maksimal bindingsstyrke, "Sagde Gebauer.

Test ved hjælp af optisk 3-D konfokalmikroskopi og scanningselektronmikroskopi afslørede, at aluminiumspladerne behandlet med pulserende lasere nød meget glattere linjemønstre i skyttegravene på deres overflader end dem, der blev behandlet med kontinuerlig laserstråling. Aluminiumsplader behandlet med infrarøde lasere udviste også stærkere binding, men disse egenskaber faldt i test med stigende fugtighedsniveauer.

På trods af holdets succes, Gebauer sagde, at der venter meget arbejde på at forstå, hvordan forbehandlinger af metalets overflade kan optimeres for at gøre processen mere økonomisk for producenterne. Nu, hun og hendes kolleger ser ud til at undersøge, hvordan formstøbte termoplaster krymper, når de afkøles.

"Den termiske sammentrækning fører til mekaniske spændinger og kan adskille begge dele. Den nuværende udfordring er at generere en struktur, der kompenserer for spændingerne under krympning uden at blødgøre aluminium ved laserbehandlingen, "Gebauer sagde." Nu ønsker vi at producere en pålidelig binding ved brug af ultrakort pulserende laser for at reducere termiske skader i metalkomponenten. "

Fraunhofer Institute for Material and Beam Technology, Leibnitz Institute for Polymer Research, Technical University Dresden var involveret i at producere resultaterne i dette papir.

Sidste artikelFørste offentliggjorte resultater fra ny røntgenlaser

Næste artikelNyt kompakt hyperspektralt system optager 5-D-billeder

Varme artikler

Varme artikler

-

Forskere udvikler en unik fælde til lysProf. Yuri Rakovich. Kredit:MEPhI Baseret på National Research Nuclear University MEPhI (Rusland), et forskerhold ledet af prof. Yuri Rakovich har udviklet en afstembar mikroresonator til hybriden

Forskere udvikler en unik fælde til lysProf. Yuri Rakovich. Kredit:MEPhI Baseret på National Research Nuclear University MEPhI (Rusland), et forskerhold ledet af prof. Yuri Rakovich har udviklet en afstembar mikroresonator til hybriden -

Gå grøn, spar grøn: 10 måderAt gøre din virksomhed energieffektiv er god for din bundlinje og miljøet. At blive grønt ved at minimere affald og udskifte energi-guzzlingudstyr med bedre optimerede modeller kan reducere dine fo

Gå grøn, spar grøn: 10 måderAt gøre din virksomhed energieffektiv er god for din bundlinje og miljøet. At blive grønt ved at minimere affald og udskifte energi-guzzlingudstyr med bedre optimerede modeller kan reducere dine fo -

Forskere afslører problemer med nuklear teori, observere ingen magisk adfærd ved N=32 laderadier a…Lasersystemer på laboratoriet i CRIS-gruppen på ISOLDE, CERN. Kredit:Koszorus et al Måling af størrelsen af atomkerner har nogle gange været nyttig til at undersøge aspekter af nukleon-nukleon-i

Forskere afslører problemer med nuklear teori, observere ingen magisk adfærd ved N=32 laderadier a…Lasersystemer på laboratoriet i CRIS-gruppen på ISOLDE, CERN. Kredit:Koszorus et al Måling af størrelsen af atomkerner har nogle gange været nyttig til at undersøge aspekter af nukleon-nukleon-i -

Stephen Hawkings kørestol, speciale til salgEn bog, og scripts af Stephen Hawking er blandt de personlige og akademiske besiddelser af Stephen Hawking på auktionshuset Christies i London, Fredag, 19. oktober kl. 2018. Online -auktionen annoncer

Stephen Hawkings kørestol, speciale til salgEn bog, og scripts af Stephen Hawking er blandt de personlige og akademiske besiddelser af Stephen Hawking på auktionshuset Christies i London, Fredag, 19. oktober kl. 2018. Online -auktionen annoncer

- Trykprobende potentiel fotoelektronisk fremstillingsforbindelse

- Faktorer, der påvirker kogepunktet

- Forskere skaber 3-D-printede dele, der kan dræbe bakterier

- SOFIA finder køligt støv omkring energiske aktive sorte huller

- Ny undersøgelse af populære Ethereum-baserede kryptospil tyder på, at de opfylder definitioner på…

- Undersøgelse viser, at autonome køretøjer kan hjælpe med at forbedre trafikken