Brug af laserstråleformning til at forbedre metal 3D-print

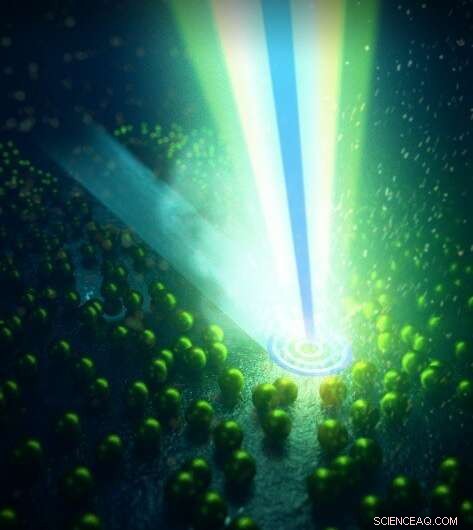

For at løse porøsitet og defekter i metal 3D-print, Lawrence Livermore National Laboratory-forskere eksperimenterede med eksotiske optiske laserstråleformer kendt som Bessel-stråler - der minder om bullseye-mønstre. De opdagede, at bjælkerne havde unikke egenskaber, såsom selvhelbredende og ikke-diffraktion, og reducerede sandsynligheden for poredannelse og "nøglehuller, ” et porøsitetsfremkaldende fænomen forværret af brugen af gaussiske stråler. Kredit:Lawrence Livermore National Laboratory

Mens laserbaserede 3D-printteknikker har revolutioneret produktionen af metaldele ved i høj grad at udvide designkompleksiteten, de laserstråler, der traditionelt anvendes til metaltryk, har ulemper, der kan føre til defekter og dårlig mekanisk ydeevne.

Forskere ved Lawrence Livermore National Laboratory tager fat på problemet ved at udforske alternative former til de gaussiske stråler, der almindeligvis anvendes i højeffekt laserudskrivningsprocesser såsom laserpulverbedfusion (LBPF). I et papir udgivet af Videnskabens fremskridt , forskere eksperimenterede med eksotiske optiske stråleformer kendt som Bessel-stråler - der minder om bullseye-mønstre - som besidder en række unikke egenskaber såsom selvhelbredende og ikke-diffraktion. De opdagede, at anvendelsen af disse typer bjælker reducerede sandsynligheden for poredannelse og "nøglehuller, "et porøsitetsfremkaldende fænomen i LPBF forværret af brugen af gaussiske stråler. Værket er omtalt på tidsskriftets forside den 17. september.

LLNL-forskere sagde, at arbejdet indikerer, at alternative former såsom Bessel-bjælker kunne afhjælpe de største bekymringer i LBPF-teknikken - den store termiske gradient og komplekse smeltebassinstabiliteter, der opstår, hvor laseren møder metalpulveret. Problemerne er hovedsageligt forårsaget af gaussiske stråleformer, som de fleste hyldevarer, højeffektlasersystemer udsender typisk.

"At bruge gaussiske bjælker er meget som at bruge en flammekaster til at tilberede din mad; du har ikke meget kontrol over, hvordan varme aflejres omkring materialet, " sagde hovedforfatter og LLNL-forsker Thej Tumkur Umanath. "Med en Bessel-stråle, det faktum, at vi omfordeler noget af den energi væk fra centrum betyder, at vi kan konstruere termiske profiler og reducere termiske gradienter for at hjælpe med mikrostrukturel kornforfining og, ultimativt, resultere i tættere dele og glattere overflader."

Tumkur, som også vandt en førsteplads ved LLNL's 2019 Postdoc Research Slam! konkurrence om arbejdet, nævnte Bessel-stråler udvider laserscanningsparameterrummet betydeligt over traditionelle gaussiske stråleformer. Resultatet er ideelle smeltebassiner, der ikke er for overfladiske og ikke lider af nøglehul - et fænomen, hvor laseren skaber en stærk damp og forårsager et dybt hulrum i metalsubstratet under opbygning, som LLNL-forskere tidligere har fundet. Nøglehuller skaber bobler i smeltebassinet, der danner porer og fører til forringet mekanisk ydeevne i færdige dele.

En anden ulempe ved konventionelle bjælker er, at de er tilbøjelige til at diffraktion (spredning), når de udbreder sig. Bessel-stråler giver en større fokusdybde på grund af deres ikke-diffraktive egenskaber. Følgelig, forfatterne observerede en øget tolerance over for placeringen af emnet i forhold til laserens brændpunkt ved hjælp af Bessel -stråler. Placering er en udfordring for industrielle systemer, der ofte er afhængige af dyre og følsomme teknikker til positionering af en igangværende bygning inden for fokuseret stråles fokusdybde, hver gang et lag metalpulver deponeres.

"Bessel-stråler er blevet brugt flittigt til billeddannelse, mikroskopi og andre optiske anvendelser for deres ikke-diffraktive og selvhelbredende egenskaber, men beam form engineering tilgange er ret ualmindelige i laserbaserede fremstillingsapplikationer, "Tumkur forklarede. "Vores arbejde adresserer den tilsyneladende afbrydelse mellem optisk fysik og materialeteknik i metal-additivproduktionssamfundet ved at inkorporere designerstråleformer for at opnå kontrol over smeltebassinets dynamik."

LLNL-teamet formede strålerne ved at køre laseren gennem to koniske linser for at producere en donutform, før den føres gennem ekstra optik og en scanner for at skabe "ringe" omkring den centrale stråle. Installeret i en kommerciel trykmaskine i LLNL's Advanced Manufacturing Laboratory, forskerne brugte forsøgsopstillingen til at printe terninger og andre former fra rustfrit stålpulver.

Gennem højhastighedsbilleder, forskere studerede dynamikken i smeltebassinet, observerer en væsentlig reduktion i smeltebassinturbulens og afbødning af "sprøjt" - de smeltede metalpartikler, der flyver fra laserens vej under en opbygning - hvilket generelt fører til poredannelse.

I mekaniske undersøgelser og simuleringer, holdet fandt ud af, at dele bygget med Bessel-bjælker var tættere, stærkere og havde mere robuste trækegenskaber end strukturer bygget med konventionelle gaussiske bjælker.

"Industrien har længe søgt efter evnen til at øge kontrollen med LPBF-processen for at minimere defekter, " sagde Ibo Matthews, hovedefterforsker på projektet, inden han blev leder af LLNL's Materials Science Division. "Introduktion af kompleks struktur til laserstrålen tilføjer øget fleksibilitet til præcist at kontrollere laser-materiale-interaktionen, varmeaflejring og i sidste ende kvaliteten af printene."

LLNL computerforsker Saad Khairallah brugte den LLNL-udviklede multifysikkode ALE3D til at simulere interaktionen af både Gaussiske og Bessel-strålelaserformer med enkelte spor af metalpulvermateriale. Ved at sammenligne de resulterende spor, teamet fandt, at Bessel -strålen viste forbedrede termiske gradienter over gaussiske bjælker, tilskynde til bedre mikrostrukturdannelse. De opnåede også bedre energifordeling med Bessel -bjælker, undgå "hot spot"-generationen fundet i gaussiske bjælker, som producerer dybe smeltebassiner og danner porer.

"Simuleringer giver dig mulighed for at få en detaljeret diagnostik af den fysik, der finder sted og giver dig derfor mulighed for at forstå de grundlæggende mekanismer bag vores eksperimentelle resultater, " sagde Khairallah.

Blot en af mange veje til at forbedre kvaliteten af 3D-printede metaldele, der studeres på LLNL, stråleformning er en billigere mulighed end alternative scanningsstrategier, fordi det kan gøres til lave omkostninger ved at inkorporere simple optiske elementer og kan reducere omkostningerne og tiden involveret i efterbehandlingsteknikker, der typisk er nødvendige for dele bygget med gaussiske stråler, sagde Tumkur.

"Der er et stort behov for at producere dele, der er robuste og fejlfrie, med evnen til at udskrive meget store strukturer på en omkostningseffektiv måde, "Tumkur sagde." For at gøre 3D -print virkelig kompatibelt med industrielle standarder og gå ud over konventionelle fremstillingsmetoder, vi er nødt til at tage fat på nogle grundlæggende problemer, der opstår ved meget korte tidsmæssige regimer og mikrostrukturelle skalaer. Jeg tror, at stråleformning virkelig er vejen at gå, fordi den kan anvendes til at printe en bred vifte af metaller allestedsnærværende og blive inkorporeret i kommercielle printsystemer uden at udgøre væsentlige integreringsudfordringer, som andre alternative teknikker har en tendens til at gøre."

Sidste artikelEfterligner, hvordan vand og vind skaber komplekse former i naturen

Næste artikelEn ny måde at kontrollere qubits på

Varme artikler

Varme artikler

-

Teknologisk gennembrud inden for energieffektive partikelacceleratorerKredit:Unsplash/CC0 Public Domain På Technische Universität Darmstadt, verdens første drift af en multi-turn superledende lineær accelerator med betydelig energiindvinding lykkedes. Eksperimentet

Teknologisk gennembrud inden for energieffektive partikelacceleratorerKredit:Unsplash/CC0 Public Domain På Technische Universität Darmstadt, verdens første drift af en multi-turn superledende lineær accelerator med betydelig energiindvinding lykkedes. Eksperimentet -

Ny indsigt i fangede elektroner kan forbedre flashhukommelsenKredit:National Institute of Standards and Technology En helt ny model af måden, hvorpå elektroner kortvarigt fanges og frigives i bittesmå elektroniske enheder, tyder på, at en længe accepteret,

Ny indsigt i fangede elektroner kan forbedre flashhukommelsenKredit:National Institute of Standards and Technology En helt ny model af måden, hvorpå elektroner kortvarigt fanges og frigives i bittesmå elektroniske enheder, tyder på, at en længe accepteret, -

Intense lasereksperimenter giver første bevis på, at lys kan stoppe elektronerIllustration af effekten. Kredit:Imperial College London/Stuart Mangles Ved at ramme elektroner med en ultra-intens laser, forskere har afsløret dynamikker, der går ud over klassisk fysik og antyd

Intense lasereksperimenter giver første bevis på, at lys kan stoppe elektronerIllustration af effekten. Kredit:Imperial College London/Stuart Mangles Ved at ramme elektroner med en ultra-intens laser, forskere har afsløret dynamikker, der går ud over klassisk fysik og antyd -

Jagt mørk energi med gravitationsresonansspektroskopiKredit:CC0 Public Domain Mørk energi menes i vid udstrækning at være drivkraften bag universets accelererende ekspansion, og flere teorier er nu blevet foreslået for at forklare dens undvigende na

Jagt mørk energi med gravitationsresonansspektroskopiKredit:CC0 Public Domain Mørk energi menes i vid udstrækning at være drivkraften bag universets accelererende ekspansion, og flere teorier er nu blevet foreslået for at forklare dens undvigende na

- Satellitdata, der bruges til at detektere havplast

- Nanopartikelskærm kunne fremskynde udviklingen af lægemidler

- To nye oppustede varme Jupitere opdaget af astronomer

- Uordnede materialer kan være hårdest, mest varmetolerante karbider

- Animal News Roundup! Tre underlige nye opdagelser, du har brug for at vide om

- Afkodning af engagement på sociale medier med berømtheder