Bringer realtid, finskala, kvalitetskontrol under overfladen til 3D -udskrivning

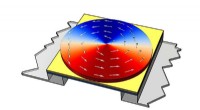

Fig.1 Eksperimentel konfiguration. Kredit:DOI:10.1016/j.ultras.2021.106560

3D -print revolutionerer fremstillingen ved at spilde meget mindre materiale og energi end konventionel bearbejdning og produktionslinjesamling. Nu, forskere fra Japan har fundet en opdagelse, der vil hjælpe virksomheder pålideligt med at lave selv meget komplekse 3D-printede produkter.

I en undersøgelse, der for nylig blev offentliggjort i Ultralyd , forskere fra Osaka University brugte laser-ultralyd til at opdage defekter i små skalaer under overfladen af 3D-trykte metalsamlinger, og har på den måde introduceret en unik kvalitetskontrolteknologi inden for 3D -print.

Bearbejdning har længe været den primære metode til fremstilling af produkter. Grundtanken er, at du starter med et større stykke materiale, skær den i en bestemt form, og saml derefter separat tilberedte dele til et større produkt. Med bearbejdning, kvalitetskontrol kan udføres på hvert trin i fremstillingsprocessen, men det er svært hurtigt at bygge en prototype eller et meget komplekst produkt. I disse tilfælde, en mere nyttig tilgang er 3D-udskrivning:lag-for-lag-samling, der starter fra (f.eks.) en edb-plan. At overvinde udfordringerne ved 3D -print - såsom vanskeligheden ved at opdage interne defekter uden at beskadige produktet - er noget forskerne ved Osaka University havde til formål at tage fat på.

"Det er ofte udfordrende at bruge lasergenererede ultralydsekoer til at identificere fejl under jorden i 3D-printede enheder, "forklarer hovedforfatter af undersøgelsen Takahiro Hayashi." Vi genererede ultralydsbølger i megahertz -området for at afdække små defekter, der ofte er svære at forestille sig. "

For at skabe en kunstig defekt i en 3D-printet del, forskerne fremstillede først en aluminiumsplade med et hul i millimeterskala boret i den, og oven på det anbragt en tynd, fejlfri aluminiumsplade. De scannede derefter en laser over overfladen og opdagede de resulterende ultralydsvibrationer fra aluminiumet. Matematisk behandling af disse vibrationer muliggjorde en grafisk aflæsning, der fremhævede placeringen og størrelsen af de interne defekter.

"Vi varierede systematisk varigheden af laserpulsen, frekvensområde, og gentagelsesfrekvens for at optimere billeddannelse af defekter, og udviklede en teoretisk analyse af vores fund, "siger Takahiro Hayashi." Avancerede test på en 3D-printet legering, der almindeligvis bruges som et benchmark i forskning, viste, at vi endda kan opdage defekter, der kun er 500 mikrometer i størrelse. "

Disse resultater har forskellige anvendelsesmuligheder. Ved yderligere optimering af fejldetekteringssystemet, man kunne opdage beskadigelse af en 3D-printet del, efterhånden som fabrikationen forløber, og dermed reparere det i realtid med den samme lethed, som man gør ved bearbejdning. Ved at gøre sådan, forskerne ved Osaka University forbedrer det praktiske ved 3D -print til at bygge indviklede enheder i kommerciel skala.

Varme artikler

Varme artikler

-

Forskere undersøger anvendelser af magnetiske sensorer i bilindustrien og den medicinske sektorYderligere forskning går i magnetiske sensorer og deres fremtidige anvendelse. Kredit:Dieter Suess et al. I sit Christian Doppler Laboratory, Dieter Süss og hans partnere fra praksisfeltet undersø

Forskere undersøger anvendelser af magnetiske sensorer i bilindustrien og den medicinske sektorYderligere forskning går i magnetiske sensorer og deres fremtidige anvendelse. Kredit:Dieter Suess et al. I sit Christian Doppler Laboratory, Dieter Süss og hans partnere fra praksisfeltet undersø -

Ny software gør mobiltelefontilbehør til åndedrætsmonitorForskere har udviklet ny software, der gør det muligt at bruge billige, termokameraer knyttet til mobiltelefoner for at spore, hvor hurtigt en person trækker vejret. Denne type mobil termisk billeddan

Ny software gør mobiltelefontilbehør til åndedrætsmonitorForskere har udviklet ny software, der gør det muligt at bruge billige, termokameraer knyttet til mobiltelefoner for at spore, hvor hurtigt en person trækker vejret. Denne type mobil termisk billeddan -

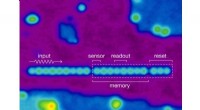

Forskere bygger sensor bestående af kun 11 atomerKredit:TU Delft/Sander Otte Lab Forskere ved Delft University of Technology har udviklet en sensor, der kun er 11 atomer stor. Sensoren er i stand til at fange magnetiske bølger og består af en an

Forskere bygger sensor bestående af kun 11 atomerKredit:TU Delft/Sander Otte Lab Forskere ved Delft University of Technology har udviklet en sensor, der kun er 11 atomer stor. Sensoren er i stand til at fange magnetiske bølger og består af en an -

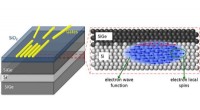

Silicon giver midler til at styre kvantebits til hurtigere algoritmerForskere drager fordel af et nyligt fundet fænomen i silicium, der gør det lettere at manipulere kvantebits, fører til hurtigere og længerevarende informationsbehandling via kvanteberegning. Kredit:Pu

Silicon giver midler til at styre kvantebits til hurtigere algoritmerForskere drager fordel af et nyligt fundet fænomen i silicium, der gør det lettere at manipulere kvantebits, fører til hurtigere og længerevarende informationsbehandling via kvanteberegning. Kredit:Pu

- Ny nanoteknologi, der er fundet at forbedre kampen mod tyktarmskræft og melanom

- Fordelene ved at studere celler under et lysmikroskop

- Teknologi, der detekterer RNase-aktivitet

- NASA-rover forbereder sig på at tage de første Mars-stenprøver

- Qantas efterforskede angiveligt at have brugt krise til at forsøge at sænke rivalen

- Oxfordshire Synchrotron