Forskere får gennembrud inden for lysfangeteknologi til industrielle multikrystallinske siliciumsolceller

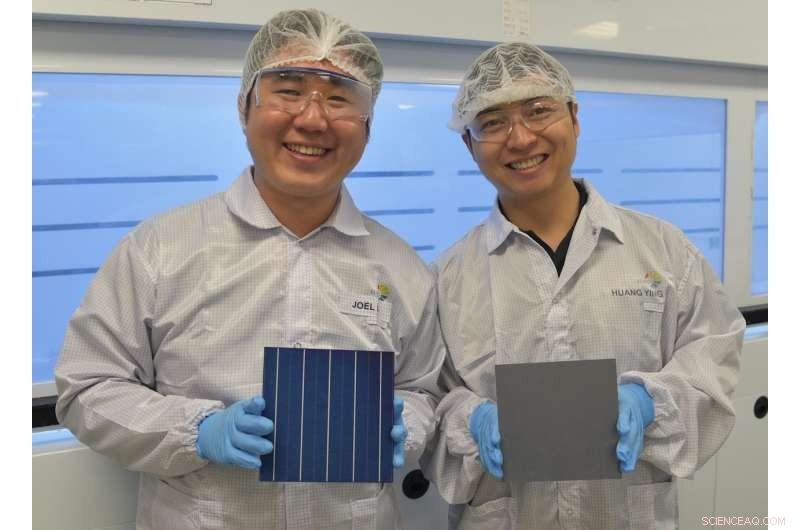

SERIS opfindere, der holder struktureret DWS multikrystallinsk silicium solcelle og skive. Kredit:National University of Singapore

Forskere fra Solar Energy Research Institute of Singapore (SERIS) ved National University of Singapore (NUS) har udviklet en billig og effektiv teknik til teksturering af diamanttrådsavede (DWS) multikrystallinske silicium (mc-Si) skiver. DWS-skiver skåret ved hjælp af diamantbelagte tråde giver betydelige omkostningsbesparelser i forhold til traditionelle gylle-skårne skiver. Teksturering er processen med at ru siliciumpladeoverfladen til at minimere refleksion af frontoverfladen og forbedre lysindfangning, for at øge solcellens effektivitet.

Solindustrien har haft behov for en omkostningseffektiv teknik til teksturering af disse DWS mc-Si-skiver. Nuværende tekstureringsteknologier på markedet er enten for dyre eller resulterer i lavere solcelleeffektivitet.

For at løse dette kritiske industrielle problem, Dr. Joel Li's forskningsgruppe på SERIS har udviklet en vådkemisk teknik til effektivt at strukturere DWS mc-Si wafers effektivt. Den vådkemiske teknik bruger proprietære kemikalier til at ætse waferoverfladen, så der dannes nanoskalaegenskaber med dimensioner mindre end den indfaldende lysbølgelængde. Disse nanoskala -funktioner øger chancen for, at lyset har flere studsninger fra overfladen og kobles ind i skiven. Teknikken har fordelen ved at være billig, skalerbar og kan let integreres i behandlingsværktøjerne på eksisterende solcelleproduktionsanlæg. Dr. Li's forskningsgruppe har demonstreret potentialet i denne nye teknologi ved at behandle mc-Si solceller med en effektivitet på 20%, hvilket er cirka 0,5% (absolut) højere end dem, der i øjeblikket masseproduceres på fabrikker fra tier-1-celleproducenter.

"De to teknikker, der almindeligvis bruges til at skabe en nanoskala-tekstur på DWS mc-Si-waferoverflader, er reaktiv ionetsning (RIE) og metal-katalyseret kemisk ætsning (MCCE). Produktionsomkostningerne ved disse to teknikker er meget højere end for konventionel syrebaseret teksturering, og MCCE indebærer brug af metalliske partikler, som risikerer at indføre forurenende stoffer i produktionslinjer. Vores teknologi er enklere, billigere, metalfri og kan opnå celleeffektivitet på mere end 20%. Af disse grunde, Jeg tror stærkt på, at vores teknologi kan blive en almindelig tekstureringsteknologi, der bruges af mc-Si solcelleproducenter, "sagde Dr. Huang Ying, førende opfinder af SERIS 'DWS Wafer Texturing Technology.

Denne innovation markerer et betydeligt gennembrud, da det vil give PV -industrien mulighed for at forbedre modulets effekt og samtidig nyde betydelige omkostningsbesparelser ved brug af billigere DWS multikrystallinske siliciumskiver.

"Vi har løst en mangeårig udfordring, PV-industrien står over for med vores teknologi, og det har vist sig at være en effektiv metode til teksturering af DWS multikrystallinske siliciumskiver til lave omkostninger. PV-industrien kan udnytte vores teknologi til at skifte fra gylle til billigere DWS multikrystallinske siliciumskiver, som er 5-15% billigere. For en gigawatt -fabrik, Det betyder besparelser i størrelsesordenen 10 millioner dollars om året. I en omkostningsfølsom industri som PV, dette besparelsesniveau er meget attraktivt, "sagde Dr. Joel Li, Leder af Multicrystalline Silicon Wafer Solar Cell Group hos SERIS.

"Denne billige tekstureringsmetode har et enormt potentiale i at lette en betydelig omkostningsreduktion for PV-industrien, og det er allerede blevet anerkendt af flere tier-1-producenter. SERIS planlægger at licensere teknologien til interesserede producenter og arbejde tæt sammen med dem for at implementere og skalere tekstureringsprocessen på deres produktionslinjer. Da solcelleindustrien oplever et stort skift fra gylle til DWS mc-Si wafers i år, vi mener, at denne nye teknologi udviklet af SERIS vil blive en almindelig tekstureringsteknologi til DWS mc-Si wafers, "sagde SERIS CEO Prof Armin Aberle.

Sidste artikelI felttest, enheden høster vand fra ørkenluften

Næste artikelHvornår er mange kropseffekter betydelige?

Varme artikler

Varme artikler

-

Maskinlæring forbinder materialesammensætning og ydeevne i katalysatorerKredit:University of Michigan I et fund, der kunne være med til at bane vejen mod renere brændstoffer og en mere bæredygtig kemisk industri, forskere ved University of Michigan har brugt maskinlær

Maskinlæring forbinder materialesammensætning og ydeevne i katalysatorerKredit:University of Michigan I et fund, der kunne være med til at bane vejen mod renere brændstoffer og en mere bæredygtig kemisk industri, forskere ved University of Michigan har brugt maskinlær -

Antioxidanter og plast kan fremstilles af biprodukter fra hvedeformalingVandet, indeholdende hemicellulose, køres gennem et filter. Kredit:KTH Kgl. Teknologisk Institut Det bruges normalt som husdyrfoder, men hvedeklids værdi i human ernæring og medicin kan snart nå s

Antioxidanter og plast kan fremstilles af biprodukter fra hvedeformalingVandet, indeholdende hemicellulose, køres gennem et filter. Kredit:KTH Kgl. Teknologisk Institut Det bruges normalt som husdyrfoder, men hvedeklids værdi i human ernæring og medicin kan snart nå s -

Modulerende foto- og elektroluminescens i et stimuli-responsivt molekylært farvestofKredit:Wiley Kontrol af de exciterede elektroniske tilstande i selvlysende systemer er fortsat en udfordring i udviklingen af fluorescerende og phosphorescerende farvestoffer. Nu, videnskabsmænd

Modulerende foto- og elektroluminescens i et stimuli-responsivt molekylært farvestofKredit:Wiley Kontrol af de exciterede elektroniske tilstande i selvlysende systemer er fortsat en udfordring i udviklingen af fluorescerende og phosphorescerende farvestoffer. Nu, videnskabsmænd -

Kobberioner kan spille en nøglerolle, når peptidfoldning går galtKobberioner (røde kugler) kan vedhæfte peptidmonomerer (blå) og forhindre dem i at klumpe sig sammen for at danne oligomerer, fibriller og skadelige plaketter. © 2020 Mawadda Alghrably Afvikling a

Kobberioner kan spille en nøglerolle, når peptidfoldning går galtKobberioner (røde kugler) kan vedhæfte peptidmonomerer (blå) og forhindre dem i at klumpe sig sammen for at danne oligomerer, fibriller og skadelige plaketter. © 2020 Mawadda Alghrably Afvikling a

- Forskere finder bevis på, at det tidlige solsystem rummede et hul mellem dets indre og ydre regione…

- En ny proces til fuld udnyttelse af bark af nåletræ

- Urbanisering driver antibiotikaresistens på mikroplast i den kinesiske flod

- Ny undersøgelse finder variationer i den globale opvarmningstendens forårsaget af oceaner

- Let krympende materiale lader almindeligt mikroskop se i superopløsning

- Egenskaberne for isolatorer