Grøn cement et skridt tættere på at være en game-changer for byggeri-emissioner

Hvis cementindustrien var et land, det ville være den tredjestørste udleder af CO₂ i verden. Kredit:Joe Mabel/Wikimedia, CC BY-SA

Beton er det mest udbredte menneskeskabte materiale, almindeligt anvendt i bygninger, veje, broer og industrianlæg. Men at producere den Portland-cement, der er nødvendig for at lave beton, tegner sig for 5-8% af alle globale drivhusemissioner. Der er en mere miljøvenlig cement kendt som MOC (magnesiumoxychloridcement), men dens ringe vandmodstand har begrænset dens brug - indtil nu. Vi har udviklet en vandafvisende MOC, en "grøn" cement, der kan være med til at reducere byggebranchens emissioner og gøre den mere bæredygtig.

At producere et ton konventionel cement i Australien udleder omkring 0,82 tons kuldioxid (CO) 2 ). Fordi det meste af CO 2 frigives som et resultat af den kemiske reaktion, der producerer cement, emissioner er ikke let at reducere. I modsætning, MOC er en anderledes form for cement, der er kulstofneutral.

Hvad er MOC helt præcist?

MOC fremstilles ved at blande to hovedingredienser, magnesiumoxid (MgO) pulver og en koncentreret opløsning af magnesiumchlorid (MgCl 2 ). Disse er biprodukter fra magnesiumminedrift.

Mange lande, inklusive Kina og Australien, har masser af magnesitressourcer, samt havvand, hvorfra både MgO og MgCl 2 kunne fås.

Desuden, MgO kan absorbere CO 2 fra atmosfæren. Dette gør MOC til en virkelig grøn, kulstofneutral cement.

MOC har også mange overlegne materialeegenskaber sammenlignet med konventionel cement.

Trykstyrke (evne til at modstå kompression) er den vigtigste materialeegenskab for cementholdige byggematerialer såsom cement. MOC har en meget højere trykstyrke end konventionel cement, og denne imponerende styrke kan opnås meget hurtigt. Den hurtige indstilling af MOC og tidlig styrkeforøgelse er meget fordelagtige for byggeriet.

Selvom MOC har masser af fordele, den har indtil nu haft dårlig vandmodstand. Langvarig kontakt med vand eller fugt forringer dens styrke alvorligt. Denne kritiske svaghed har begrænset dens anvendelse til indendørs applikationer såsom gulvfliser, dekorationspaneler, lyd- og varmeisoleringsplader.

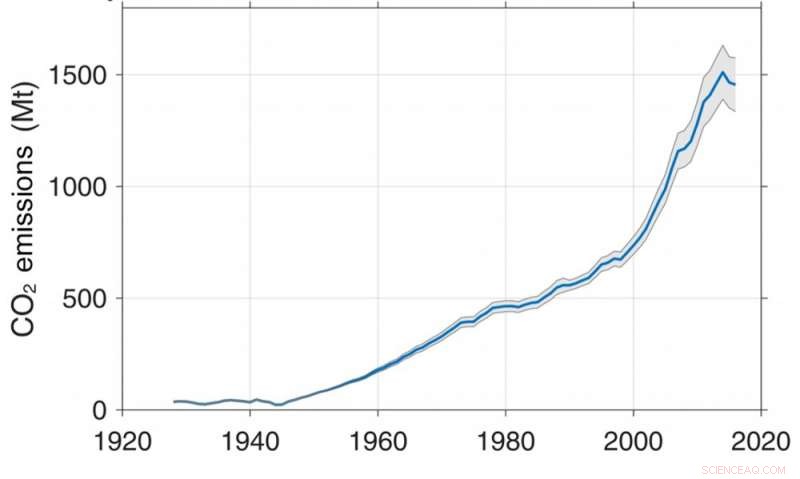

Globale CO₂-emissioner fra stigende cementproduktion gennem det seneste århundrede (med 95 % konfidensinterval). Kredit:Kilde:Globale CO2-emissioner fra cementproduktion, Andrew R. (2018), CC BY

Hvordan blev vandmodstanden udviklet?

Et team af forskere, ledet af Yixia (Sarah) Zhang, har arbejdet på at udvikle en vandafvisende MOC siden 2017 (da hun var på UNSW Canberra).

For at forbedre vandmodstanden, holdet tilføjede industrielle biprodukter såsom flyveaske og silica-røg til MOC, samt kemiske tilsætningsstoffer.

Flyveaske er et biprodukt fra kulindustrien - der er masser af det i Australien. Tilsætning af flyveaske forbedrede vandtætheden af MOC markant. Bøjningsstyrken (evne til at modstå bøjning) blev fuldstændig bibeholdt efter gennemvædning i vand i 28 dage.

For yderligere at bevare trykstyrken under vandangreb, holdet tilføjede silica-røg. Silica-røg er et biprodukt fra fremstilling af siliciummetal eller ferrosiliciumlegeringer. Når flyveaske og silica-røg blev kombineret med MOC-pasta (15% af hvert tilsætningsstof), fuld trykstyrke blev bibeholdt i vand i 28 dage.

Magnesiumoxid (MgO) pulver (venstre) og en opløsning af magnesiumchlorid (MgCl2) blandes til fremstilling af magnesiumoxychloridcement (MOC). Forfatter angivet

Både flyveaske og silica-røg har en lignende effekt ved at fylde porestrukturen i MOC, gør cementen tættere. Reaktionerne med MOC-matrixen danner en gel-lignende fase, som bidrager til vandafvisning. De ekstremt fine partikler, stort overfladeareal og højt reaktivt silica (SiO 2 ) indhold af silica-røg gør det til et effektivt bindestof kendt som en pozzolan. Dette er med til at give betonen høj styrke og holdbarhed.

Selvom den hidtil udviklede MOC havde fremragende modstandsdygtighed over for vand ved stuetemperatur, den svækkedes hurtigt, når den blev gennemblødt i varmt vand. Holdet arbejdede på at overvinde dette ved at bruge uorganiske og organiske kemiske tilsætningsstoffer. Tilsætning af fosforsyre og opløselige fosfater forbedrede varmtvandsbestandigheden markant.

Over tre år, holdet har fået et gennembrud i udviklingen af MOC som en grøn cement. Styrken af beton vurderes ved hjælp af megapascal (MPa). MOC'en opnåede en trykstyrke på 110 MPa og bøjningsstyrke på 17 MPa. Disse værdier er et par gange større end værdierne for konventionel cement.

MOC'en kan fuldt ud bevare disse styrker efter at have været gennemblødt i vand i 28 dage ved stuetemperatur. Selv i varmt vand (60˚C), MOC'en kan bevare op til 90% af sin tryk- og bøjningsstyrke efter 28 dage. Værdierne forbliver så høje som henholdsvis 100 MPa og 15 MPa - stadig meget større end for konventionel cement.

-

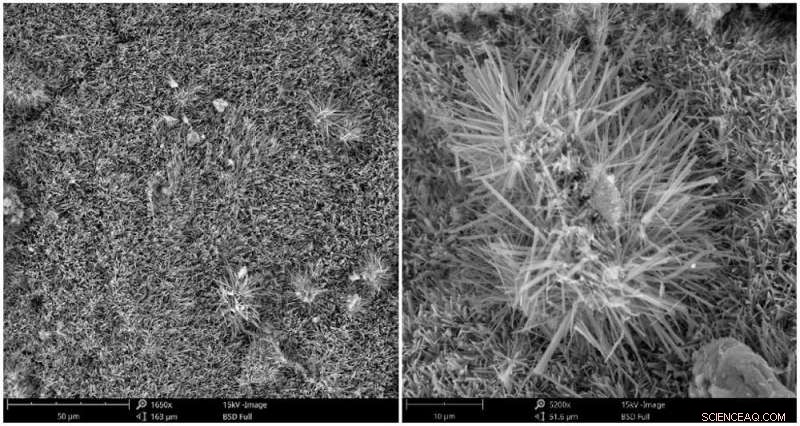

Scanningselektronmikroskopbilleder af MOC, der viser de nålelignende faser af bindingsmekanismen. Forfatter angivet

-

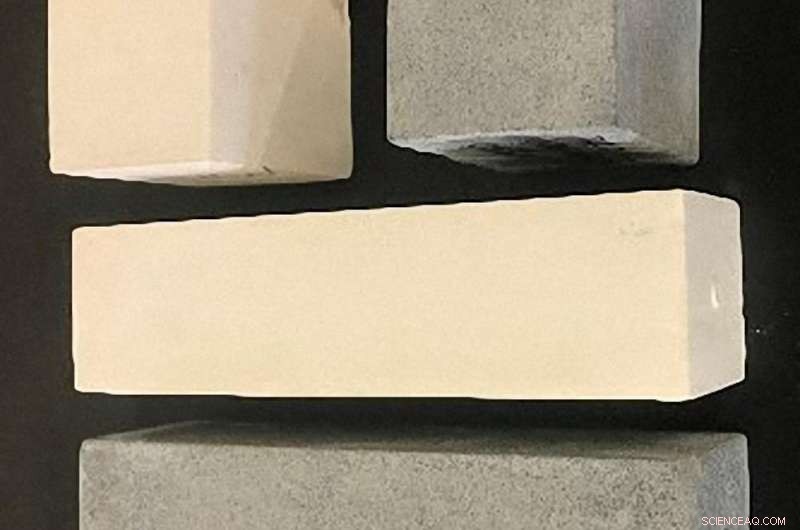

Eksempler på byggevarer fremstillet ved hjælp af MOC. Forfatter angivet

Vil MOC erstatte konventionel cement?

Så kunne MOC erstatte konventionel cement en dag? Det virker meget lovende. Mere forskning er nødvendig for at demonstrere anvendeligheden af anvendelser af denne grønne og højtydende cement i, for eksempel, beton.

Når beton er den vigtigste strukturelle komponent, stålarmering skal anvendes. Korrosion af stål i MOC er et kritisk problem og en stor forhindring at springe. Forskerholdet er allerede begyndt at arbejde med dette spørgsmål.

Hvis dette problem kan løses, MOC kan være en game-changer for byggebranchen.

Denne artikel er genudgivet fra The Conversation under en Creative Commons-licens. Læs den originale artikel.

Varme artikler

Varme artikler

-

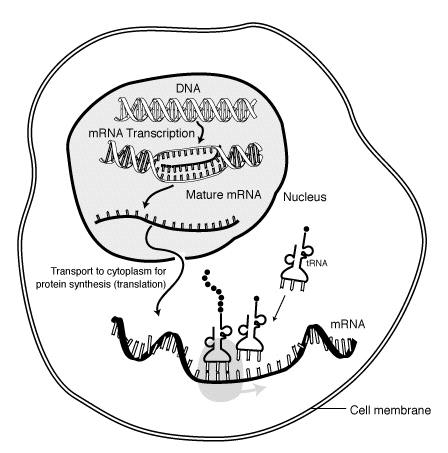

Ingeniører skaber en inhalerbar form for messenger-RNALivscyklussen af et mRNA i en eukaryot celle. RNA transskriberes i kernen; forarbejdning, det transporteres til cytoplasmaet og translateres af ribosomet. Endelig, mRNAet nedbrydes. Kredit:Public Doma

Ingeniører skaber en inhalerbar form for messenger-RNALivscyklussen af et mRNA i en eukaryot celle. RNA transskriberes i kernen; forarbejdning, det transporteres til cytoplasmaet og translateres af ribosomet. Endelig, mRNAet nedbrydes. Kredit:Public Doma -

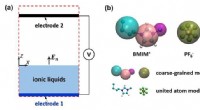

Forskning forbedrer ionfordampningsteorier og ydeevne af elektrosprayapplikationerSkematisk af simuleringssystemet for molekylær dynamik (MD). (til højre) To modeller af BMIM, PF6 bruges i MD -simuleringer. Kredit:JIANG Xikai Elektrospray af ioniske væsker ved stuetemperatur (R

Forskning forbedrer ionfordampningsteorier og ydeevne af elektrosprayapplikationerSkematisk af simuleringssystemet for molekylær dynamik (MD). (til højre) To modeller af BMIM, PF6 bruges i MD -simuleringer. Kredit:JIANG Xikai Elektrospray af ioniske væsker ved stuetemperatur (R -

Forbedret proteinanalyse kan hjælpe med tidlig sygdomsdetektionPNNLs dybdyk-SRM-metode tilbyder en ny måde at forberede og analysere blodprøver på, og gør det muligt at påvise proteiner, der findes i meget lave koncentrationer – så lidt som 10 pikogram pr. millil

Forbedret proteinanalyse kan hjælpe med tidlig sygdomsdetektionPNNLs dybdyk-SRM-metode tilbyder en ny måde at forberede og analysere blodprøver på, og gør det muligt at påvise proteiner, der findes i meget lave koncentrationer – så lidt som 10 pikogram pr. millil -

Forskere udvikler materialer, der kan revolutionere, hvordan lys udnyttes til solenergiMagnetfeltdata, der viser dannelsen og forfaldet af excitonerne genereret af singlet fission. Kredit:A. Asadpoor Darvish, McCamey Lab Forskere ved Columbia University har udviklet en måde at udn

Forskere udvikler materialer, der kan revolutionere, hvordan lys udnyttes til solenergiMagnetfeltdata, der viser dannelsen og forfaldet af excitonerne genereret af singlet fission. Kredit:A. Asadpoor Darvish, McCamey Lab Forskere ved Columbia University har udviklet en måde at udn

- Fossilt sted viser virkningen af oceaner med lavt iltindhold i det tidlige jura

- Google Assistant er nu i 5, 000 smart-home-enheder

- Kometen 67P/Churyumov-Gerasimenko er meget yngre end tidligere antaget

- Begrænsende faktorer i økosystemet

- Racemæssig skævhed forbundet med uligheder i disciplinære handlinger på tværs af amerikanske sk…

- Mumificerede mus og mere i seneste egyptiske gravfund