Ultralyd kan lave stærkere 3D-trykte legeringer

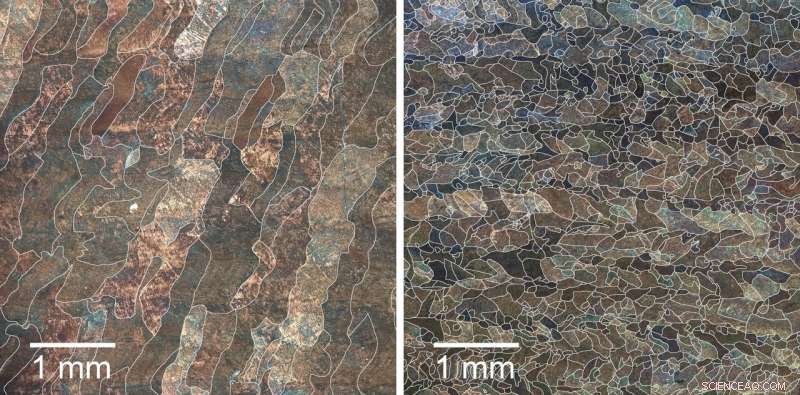

3D -printede titaniumlegeringer under et elektronmikroskop:prøve til venstre med store, langstrakte krystaller blev trykt konventionelt, mens prøve til højre med finere, kortere krystaller blev trykt siddende på en ultralydsgenerator. Kredit:RMIT University

Forskere har brugt lydvibrationer til at ryste metallegeringskorn til strammere dannelse under 3D-udskrivning.

En undersøgelse, der netop er offentliggjort i Naturkommunikation viser højfrekvente lydbølger kan have en betydelig indvirkning på den indre mikrostruktur af 3D-trykte legeringer, gør dem mere konsekvente og stærkere end dem, der er trykt konventionelt.

Hovedforfatter og ph.d. kandidat fra RMIT University's School of Engineering, Carmelo Todaro, sagde, at de lovende resultater kunne inspirere til nye former for additiv fremstilling.

"Hvis du ser på den mikroskopiske struktur af 3D-trykte legeringer, de består ofte af store og aflange krystaller, "Forklarede Todaro.

"Dette kan gøre dem mindre acceptable til tekniske applikationer på grund af deres lavere mekaniske ydeevne og øgede tendens til revner under udskrivning."

"Men den mikroskopiske struktur af de legeringer, vi anvendte ultralyd på under udskrivning, så markant anderledes ud:legeringskrystallerne var meget fine og fuldstændigt ækvivalente, hvilket betyder, at de havde dannet sig lige i alle retninger gennem hele den trykte metaldel. "

Test viste, at disse dele havde en forbedring på 12% i trækstyrke og flydespænding sammenlignet med dem, der blev fremstillet ved konventionel additiv fremstilling.

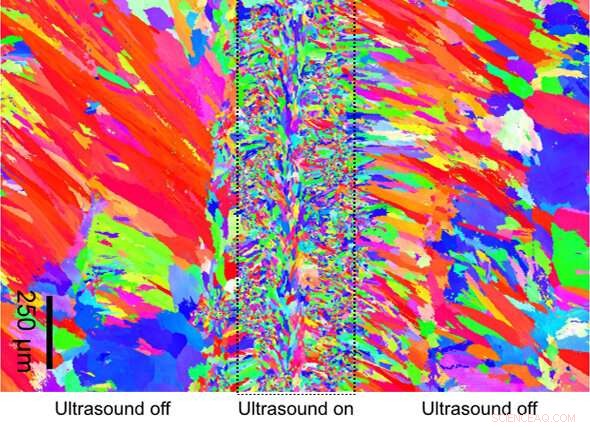

Visualisering af kornstruktur i 3D -printet Inconel 625 opnået ved at tænde og slukke ultralydet under udskrivning. Kredit:RMIT University

Teamet demonstrerede deres ultralydstilgang ved hjælp af to store kommercielle legeringer:en titaniumlegering, der almindeligvis bruges til flydele og biomekaniske implantater, kendt som Ti-6Al-4V, og en nikkelbaseret superlegering, der ofte bruges i marine- og olieindustrien kaldet Inconel 625.

Ved blot at tænde og slukke ultralydsgeneratoren under udskrivning, teamet viste også, hvordan specifikke dele af et 3D-trykt objekt kan laves med forskellige mikroskopiske strukturer og sammensætninger, nyttig til det, der kaldes funktionel klassificering.

Undersøg medforfatter og projektvejleder, RMIT's fremragende professor Ma Qian, sagde, at han håbede, at deres lovende resultater ville vække interesse for specialdesignede ultralydsapparater til metal 3D-print.

"Selvom vi brugte en titaniumlegering og en nikkelbaseret superlegering, vi forventer, at metoden kan anvendes på andre kommercielle metaller, såsom rustfrit stål, aluminiumlegeringer og koboltlegeringer, "Sagde Qian.

"Vi forventer, at denne teknik kan skaleres op for at muliggøre 3D-udskrivning af de mest industrielt relevante metallegeringer til konstruktionsdele med højere ydeevne eller legeringer med strukturel gradering."

Artiklen 'Kornstrukturkontrol under metal 3D-print ved højintensitets ultralyd' er offentliggjort i Naturkommunikation .

Varme artikler

Varme artikler

-

Syntetiske kulhydrater afværger pneumokokinfektionerSukkerbaseret immunforsvar:nyt, mere effektive vaccinekandidater mod pneumoccoci kan fremstilles ved hjælp af syntetisk kemi. Det mellemprodukt, der er vist her, opstår under produktionen af en kulh

Syntetiske kulhydrater afværger pneumokokinfektionerSukkerbaseret immunforsvar:nyt, mere effektive vaccinekandidater mod pneumoccoci kan fremstilles ved hjælp af syntetisk kemi. Det mellemprodukt, der er vist her, opstår under produktionen af en kulh -

Test af strålingsresistens uden brug af en atomreaktorKredit:CC0 Public Domain University of Huddersfields kombinerede elektronmikroskop og ionstråleaccelerator er en facilitet i verdensklasse, der er ansvarlig for et stort og voksende globalt netvær

Test af strålingsresistens uden brug af en atomreaktorKredit:CC0 Public Domain University of Huddersfields kombinerede elektronmikroskop og ionstråleaccelerator er en facilitet i verdensklasse, der er ansvarlig for et stort og voksende globalt netvær -

Et nyt strækbart batteri kan drive bærbar elektronikVedtagelsen af bærbar elektronik er begrænset af deres behov for at udlede strøm fra omfangsrige, stive batterier, der reducerer komforten. Kredit:Unsplash/Nadine Shaabana Elektronik dukker op o

Et nyt strækbart batteri kan drive bærbar elektronikVedtagelsen af bærbar elektronik er begrænset af deres behov for at udlede strøm fra omfangsrige, stive batterier, der reducerer komforten. Kredit:Unsplash/Nadine Shaabana Elektronik dukker op o -

Ultraeffektiv fjernelse af kulilte ved hjælp af guld nanopartikler på en molekylær støtteNy katalysator bestående af guldnanopartikler understøttet på et Keggin-type polyoxometalat (POM) med et cæsiumsalt. Strukturen viste høj aktivitet og stabilitet for CO-oxidation; spormængder af vand

Ultraeffektiv fjernelse af kulilte ved hjælp af guld nanopartikler på en molekylær støtteNy katalysator bestående af guldnanopartikler understøttet på et Keggin-type polyoxometalat (POM) med et cæsiumsalt. Strukturen viste høj aktivitet og stabilitet for CO-oxidation; spormængder af vand

- Forsker ved hjælp af computersyn, maskinlæring for at sikre integriteten af integrerede kredslø…

- Sådan beregnes pH-værdien i en to-kemisk blanding

- Bakterier frigiver klimaskadeligt kulstof fra optøende permafrost

- Sådan konverteres 14 fødder til Meters

- Astrofysikere identificerer sammensætningen af planeter i jordstørrelse i TRAPPIST-1-systemet

- Første alderskort over Mælkevejens hjerte