Flyveaske geopolymerbeton:Betydeligt forbedret modstandsdygtighed over for ekstremt alkaliangreb

Geopolymer betonblokke, varmehærdet ved 200 grader Celsius og derefter nedsænket i et ekstremt alkalisk medium i 14 dage ved 80 grader Celsius (a og b), modstå angrebet væsentligt bedre end blokke varmehærdet ved 600 grader Celsius og udsat for samme behandling (c og d) i denne serie af scanningselektronmikroskopbilleder. Blokkene viser tilstedeværelsen af et gel-lignende stof, karakteristisk for alkaliangreb fra 3M NaOH-opløsningen. Varmehærdningen reducerede betydeligt i intensiteten af angrebet, men kunne ikke forhindre det. Flyveaske genereret ved kulkraftproduktion kan omdannes til geopolymerbeton af overlegen kvalitet. Imidlertid, et kritisk holdbarhedsproblem har været lav modstand mod alkaliangreb. UJ-forskere har fundet ud af, at højtemperatur varmebehandling ved 200 grader Celsius kan halvere denne skadelige mekanisme i flyveaske geopolymerbetoner. Kredit:Dr Abdolhossein Naghizadeh, Universitetet i Johannesburg.

Flyveaske genereret af kulfyrede kraftværker er en miljømæssig hovedpine, skabe grundvand og luftforurening fra store lossepladser og askedæmninger. Noget af affaldsproduktet kan omdannes til geopolymerbeton, såsom præfabrikerede varmehærdede elementer til konstruktioner.

Imidlertid, et kritisk holdbarhedsproblem har været lav modstand mod ekstremt alkaliangreb. Forskere ved University of Johannesburg har fundet ud af, at højtemperatur varmebehandling (HTHT) kan reducere denne skadelige mekanisme i flyveaske geopolymerbeton med det halve.

"I en tidligere undersøgelse, vi fandt ud af, at flyveaske geopolymerbeton kan være sårbar under ekstreme alkaliske forhold. Anbefalingen fra undersøgelsen var, at dette materiale ikke bør anvendes i strukturer, der er udsat for stærkt alkaliske medier, såsom nogle kemiske lagerfaciliteter. Resultaterne af vores nye undersøgelse viser, at alkalibestandigheden af geopolymerbeton kan forbedres væsentligt ved at udsætte den for en vurderet temperatur, optimalt 200 grader Celsius, " siger Dr. Abdolhossein Naghizadeh.

Studiet er en del af Naghizadehs doktorgradsforskning ved Institut for Civil Engineering Science ved University of Johannesburg.

Ekstremt alkalisk medium

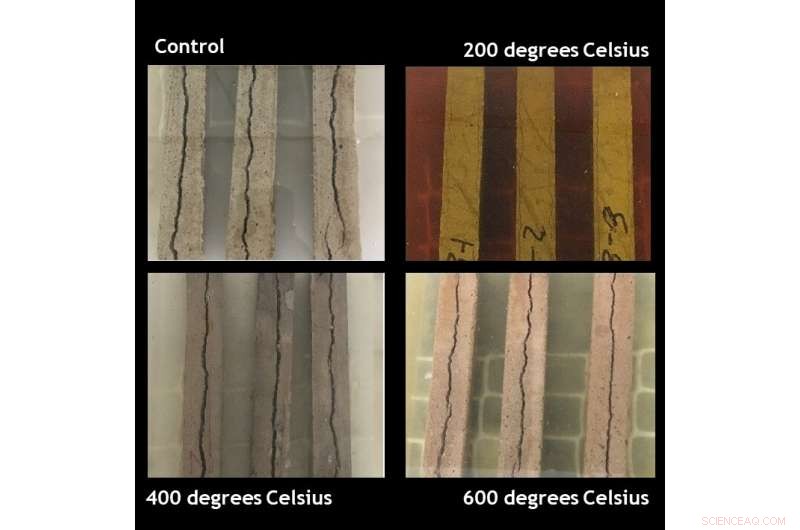

I forskningen offentliggjort i Casestudier i byggematerialer , blokke af flyveaske geopolymermørtler blev på forskellig vis varmehærdet ved 100, 200, 400 eller 600 grader Celsius i seks timer. Disse blev derefter nedsænket i vand, et medium alkalisk medium eller et ekstremt alkalisk medium; og opbevaret ved 80 grader Celsius i 14 dage eller 28 dage, afhængig af præstationsmålingen.

Den forlængede varmehærdning i 28 dage blev udført for at sammenligne resultaterne med resultaterne fra de andre undersøgelser, som anvendte samme hærdningsregime. Denne langtidshærdning er velegnet til forskningsformål, men anbefales ikke til egentlig konstruktion. Det medium alkaliske medium var en 1 M NaOH-opløsning. Det ekstreme alkaliske medium var en 3M NaOH-opløsning.)

"De hærdede blokke varmehærdede ved 200 grader, og derefter nedsænket i det ekstreme alkaliske medium ("200/3M"-blokkene), opretholdt ca. 50 % reststyrke ved 22,6 MPa efter alkaliangreb. Blokkene varmehærdede ved de andre temperaturer opretholdt meget lavere reststyrker ved 10,3 til 14,6 MPa, " siger Naghizadeh.

"200/3M blokkene nedsænket i ekstremt alkalisk medium udviste kun begrænsede fine revner, indikerer lav udvidelse sammenlignet med de andre, som viste alvorlige revner. Udvaskningen af silikone og aluminium var lavest for 200/3M blokkene.

"Røntgendiffraktion viste, at krystallinske mineraler, albit og sillimanit, dannet i bindefasen af 200/3M blokke. Scanningselektronmikroskopbilleder af 200/3M bindemidler viser tilstedeværelsen af et gel-lignende stof, karakteristisk for alkaliangreb. Varmehærdningen reducerede angrebets intensitet betydeligt, men kunne ikke forhindre det, " han siger.

"Højtemperaturvarmebehandlingen (HTHT) ved 200 grader skabte denne effekt ved at hæmme opløsningen af ureagerede flyveaskepartikler i den hærdede geopolymerbetonmatrix. HTHT reducerede også trykstyrken for disse blokke med 26,7 %."

Bruges bedst som færdigstøbt

Flyveaske geopolymer bindemidler udviser bemærkelsesværdige holdbarhedsegenskaber. Blandt disse er høj modstand mod alkali-silica reaktion, overlegen syrebestandighed og høj modstandsdygtighed over for brand, lav kulsyre og begrænset sulfatangreb, siger Naghizadeh. Flyveaske geopolymercement er mest velegnet til præfabrikeret beton fremstillet på en fabrik eller et værksted. Årsagen er, at styrkeudviklingen i geopolymercementblandinger generelt er langsom under omgivende temperaturer.

Dette gør varmehærdning nødvendig eller afgørende for tidlig styrkeforøgelse. De praktiske metoder, der er etableret til varmehærdning af præstøbt almindelig portlandcement (OPC), kan tilpasses til dette.

Dette gør flyveaske geopolymerer velegnede til præfabrikerede betonelementer som bjælker eller dragere til bygninger og broer, jernbanesveller, vægpaneler, hule kerneplader, og betonrør. Til almindelig flyveaske geopolymerbeton, en 24-timers periode med opvarmning ved 60 til 80 grader Celsius ville være nok til at opnå tilstrækkelig styrke. Dette hærdningsregime (temperatur og varighed) er almindeligt i cementindustrien, som også bruges til nogle Portland cementbetoner.

Selvom brugen af geopolymercement vokser hvert år, det er ikke meget brugt sammenlignet med OPC. Geopolymer er blevet brugt som bindemiddel i boligbyggerier, broer, og landingsbaner for det meste i europæiske lande, Kina, Australien, og U.S.A.

En næste generation af cement

Siden midten af det 18. århundrede, OPC er blevet brugt flittigt til fremstilling af beton. Dens holdbarhed er velkendt, og dens langsigtede adfærd kan forudsiges. Imidlertid, en ny generation af cement dukker op som et passende alternativ til OPC i visse applikationer. Disse geopolymercementer (eller geopolymerbindemidler) har en natur og mikrostruktur, der er helt forskellig fra OPC.

Et udgangsmateriale, der bruges til geopolymerbindemiddel, skal være rigt på aluminiumoxid- og silikatindhold. På dette kriterium, flere industriaffald eller biprodukter kvalificeres, inklusive aske af risskaller, palmeolie brændselsaske og kulkraftværk flyveaske. Imidlertid, flyveaske har to fordele til brug som geopolymercement, siger Naghizadeh.

Serien af fotografier viser ekspansion af flyveaske geopolymerbetonblokke varmehærdet og derefter nedsænket i et ekstremt alkalisk medium ved 80 grader Celsius i 14 dage. Blokkene varmehærdet ved 200 grader Celsius viser kun begrænset fin revnedannelse, hvilket indikerer lav ekspansion, sammenlignet med de andre. Flyveaske genereret ved kulkraftproduktion kan omdannes til geopolymerbeton. Imidlertid, et kritisk holdbarhedsproblem har været lav modstand mod alkaliangreb. Forskere ved University of Johannesburg har fundet ud af, at højtemperatur varmebehandling ved 200 grader Celsius kan halvere denne skadelige mekanisme i flyveaske geopolymerbeton. Kredit:Dr Abdolhossein Naghizadeh, Universitetet i Johannesburg.

For det første, flyveaske er tilgængelig i millioner af tons globalt, herunder i udviklingslande. Genanvendelse af flyveaske som byggemateriale kan potentielt reducere nogle af dens miljøpåvirkninger. I øjeblikket, det bortskaffes i store askedæmninger og lossepladser tæt på kulfyrede kraftværker, som genererer luft- og grundvandsforurening.

Den anden fordel for flyveaske som udgangsmateriale til geopolymercement er dens kemiske sammensætning. Typisk, flyveaske er rig nok på reaktivt silicium og aluminiumoxider, hvilket resulterer i en bedre geopolymerisering.

Dette giver igen et bindemiddel med overlegen mekanisk, fysiske og holdbarhedsegenskaber sammenlignet med geopolymerbetoner fremstillet ved brug af andre affaldsprodukter indeholdende aluminiumsilikater.

Mere komplekst mix design

Når man designer en bygning, ingeniøren skal sikre, at den beton, der anvendes i konstruktionen, vil have den forventede styrke i levetiden. Imidlertid, de fysiske og mekaniske egenskaber af beton og andre byggematerialer kan ændre sig over tid. Sådanne ændringer kan påvirke materialets ydeevne over konstruktionens levetid.

Generelt, en OPC-betonblanding omfatter cement, vand og tilslag. Civilingeniøren udvikler et OPC-mixdesign ved hjælp af specifikke proportioner af disse tre ingredienser til den påtænkte struktur.

"For flyveaskebaseret geopolymerbeton aktiveret af natriumsilicat og natriumhydroxid, mix design er mere komplekst end for OPC, " siger Naghizadeh. "Flere parametre er involveret:mængden af flyveaske, natriumsilikat, natriumhydroxid, vand, og aggregat; såvel som koncentrationen af natriumhydroxid; andelen og kvaliteten af glas i alkaliet."

Flyveaske fra askedæmninger

I Sydafrika, forskning i brugen af flyveaske som geopolymercement er begrænset, siger professor Stephen Ekolu. Ekolu er medforfatter af undersøgelsen og tidligere leder af School of Civil Engineering and the Built Environment ved University of Johannesburg.

"Den eksisterende forskning om flyveaske geopolymerbeton bruger flyveaske leveret direkte fra kraftværker. Der er behov for yderligere forskning omkring brug af flyveaske fra lossepladser og askedæmninger, teknisk omtalt som "bundaske" for at fremstille geopolymercement.

"De største forskningsspørgsmål er spørgsmål om materialekvalitet, mix design, og udvikling af teknologien til at tillade hærdning ved omgivende forhold i stedet for den nuværende praksis med hærdning ved forhøjede temperaturer. Når disse tre videnskabelige spørgsmål er blevet løst, flyveaske og faktisk de fleste andre former for geopolymercementer kan være bedre placeret som OPC-erstatninger på verdensplan, " siger Ekolu.

Ikke en konkret forlænger

I øjeblikket, en lille mængde flyveaske bruges som en almindelig cementforlænger. I Sydafrika, den mængde er 10 % af de 36 millioner tons, der produceres årligt. Det blandes med klinker til fremstilling af Pozzolanic Portland cement (PPC).

Selvom flyveaske bruges som en almindelig OPC-forlænger, flyveaskebaseret geopolymerbeton (FA-GC) kombineres ikke med OPC-baseret beton.

Årsagen er, at hydreringsprocessen af OPC er fuldstændig forskellig fra geopolymerisationsreaktionen af FA-GC. Også, OPC-baseret beton og geopolymerbeton kræver hver især forskellige hærdningsbetingelser.

Anden produktion end OPC

De vigtigste faser i OPC-produktion er kalcinerings- og formalingsprocesserne. I modsætning til OPC, geopolymerproduktion kræver ikke disse faser. Flyveaskebaserede geopolymerbindemidler består af to komponenter:Flyveasken og en alkaliaktivator. Som regel, flyveaske anvendes som produceret i kraftværket, uden behov for yderligere behandling.

Alkaliaktivatoropløsninger såsom natriumsilicat og natriumhydroxid fremstilles også i vid udstrækning i industrien. Disse bruges til flere formål, såsom vaske- og tekstilproduktion.

"Grønnere" beton

"Den langsigtede holdbarhed af geopolymercement under forskellige miljøforhold kræver yderligere forskning. byggebranchen mangler globalt teknisk viden om produktion af geopolymerer. For at anvende geopolymerbindemidler, ingeniører, teknikere og bygningsarbejdere har brug for uddannelse til at designe og producere geopolymerbetonblandingsdesign med de nødvendige egenskaber, " siger Naghizadeh.

"Der er ingen tvivl om, at produktionen af Portland cement skal begrænses i fremtiden, på grund af dets store miljøpåvirkninger. Dette omfatter omkring 5 til 8 % af de globale menneskeskabte kuldioxidemissioner til atmosfæren, som bidrager til klimaforandringerne, " siger Ekolu.

Flere undersøgelser, herunder dem fra University of Johannesburg, have shown that fly ash geopolymer can exhibit superior or similar properties to Portland cement. This makes it a suitable alternative to replace Portland cement in certain applications.

I øvrigt, the availability of fly ash worldwide, især i udviklingslande, provides an opportunity to produce more economic concrete "greener" than Ordinary Portland cement from the viewpoint of potential repurposing of a problematic waste product.

Varme artikler

Varme artikler

-

Forskere fremstiller alsidig katalysator til polyestersyntese og nedbrydningZn(HMDS)2 som en alsidig transesterificeringskatalysator til polyestersyntese og nedbrydning. Kredit:XU Guangqiang Hvid forurening fra kasseret plastaffald er et af de mest presserende miljøproble

Forskere fremstiller alsidig katalysator til polyestersyntese og nedbrydningZn(HMDS)2 som en alsidig transesterificeringskatalysator til polyestersyntese og nedbrydning. Kredit:XU Guangqiang Hvid forurening fra kasseret plastaffald er et af de mest presserende miljøproble -

Polymer krystaller er nøglen til rekordstor energitransportBillede, der viser lysemission fra de polymere nanostrukturer og skematisk af en enkelt nanostruktur. Kredit:University of Bristol Forskere fra universiteterne i Bristol og Cambridge har fundet en

Polymer krystaller er nøglen til rekordstor energitransportBillede, der viser lysemission fra de polymere nanostrukturer og skematisk af en enkelt nanostruktur. Kredit:University of Bristol Forskere fra universiteterne i Bristol og Cambridge har fundet en -

Forskere designer dinuclear-site katalysatorer og afslører den underliggende mekanismeSynteseskema. Kredit:DING Tao et al. Dinuclear-site katalysatorer (DSCer) har tiltrukket sig mere og mere opmærksomhed fra forskere på grund af deres fremragende katalytiske evne ved at inkorporer

Forskere designer dinuclear-site katalysatorer og afslører den underliggende mekanismeSynteseskema. Kredit:DING Tao et al. Dinuclear-site katalysatorer (DSCer) har tiltrukket sig mere og mere opmærksomhed fra forskere på grund af deres fremragende katalytiske evne ved at inkorporer -

Modificeret bakterie omdanner petroleum direkte til byggesten til plastKredit:Wageningen UR En bakterie opfylder et længe næret ønske fra mange kemikere. E. coli bakterien, som er blevet modificeret for at udstyre den med specielle enzymer, har vist sig at lave bygge

Modificeret bakterie omdanner petroleum direkte til byggesten til plastKredit:Wageningen UR En bakterie opfylder et længe næret ønske fra mange kemikere. E. coli bakterien, som er blevet modificeret for at udstyre den med specielle enzymer, har vist sig at lave bygge

- Sådan gør du en magnet stærkere

- Billedværktøj under udvikling afslører skjulte detonatorer - og deres ladning

- 75 år senere, Fransk HistoPad giver et nyt syn på D-Day

- Nairobi planlægger bilfri dage – de kan give mange fordele

- Passion for lilla genopliver gammelt farvestof i Tunesien

- Hvad er forskellen mellem menneskelig og naturlig luftforurening?