Masseproduktion af individualiserede produkter

Robot-assisteret inkjet print på 3D overflader hos Fraunhofer ENAS. Kredit:Biermann&Jung

Hvordan kan masseproduktionsmetoder anvendes på individualiserede produkter? Et svar er at bruge en kombination af digitale produktionsteknologier, for eksempel ved at integrere digital print og laserbehandling i traditionelle fremstillingsprocesser. Dette baner vejen for in-line produkttilpasning. Seks Fraunhofer-institutter har samlet deres ekspertise for at tage den nye proces til næste niveau.

Udtrykket masseproduktion antyder generelt et stort antal identiske produkter, der ruller af et samlebånd. Imidlertid, de seneste trends kræver individualiserede produkter. Bilindustrien er et eksempel på denne tendens:Volkswagen, for eksempel, producerer kun en eller to identiske Golf-modeller om året. Alligevel skubber denne drivkraft mod individualisering også masseproduktionsteknikker til deres grænser. Fraunhofer Lighthouse Project Go Beyond 4.0 har til formål at imødegå denne udfordring ved at muliggøre masseproduktion af individualiserede produkter. Det er et samarbejde mellem fire forskellige Fraunhofer-grupper og seks Fraunhofer-institutter:Fraunhofer Institute for Electronic Nano Systems ENAS, Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM, Fraunhofer Institute for Laser Technology ILT, Fraunhofer Institute for Applied Optics and Precision Engineering IOF, Fraunhofer Institute for Silicate Research ISC og Fraunhofer Institute for Machine Tools and Forming Technology IWU. Projektet ledes af Fraunhofer ENAS i Chemnitz.

"Lige nu, Individualisering i bilindustrien betyder dybest set, at man forbereder ethvert køretøj til alle mulige versioner og derefter tilføjer de specifikke funktioner, hver kunde har bestilt i slutningen af rækken. Det betyder, for eksempel, at hver bil skal være udstyret med hele ledningsnettet, " siger projektleder professor Thomas Otto. Professor Reinhard Baumann, der arbejder hos Fraunhofer ENAS og er ansvarlig for at koordinere Lighthouse Project, forklarer det nye koncept:"Ved at kombinere traditionelle fremstillingsmetoder med nye digitale teknologier og produktionsprocesser, vi har fundet en måde at integrere produktindividualisering i masseproduktionsmiljøer. Vores fokus har lige fra starten været på produkt- og produktionspålidelighed - men vi har stadig lang vej igen."

Smart armatur:Brug af skræddersyet lysfordeling til at skabe intelligente lysarmaturer til belysningsapplikationer fra det 21. århundrede. Kredit:Fraunhofer IOF

Udskrivning på to- og tredimensionelle komponentoverflader af enhver form

Grundkonceptet er enkelt:Ligesom en inkjetprinter på kontoret, forskerne bruger inkjet- og dispenseringsteknologier til at printe geometriske mønstre. Men i stedet for at bruge farvet blæk – med andre ord, blæk, der har funktionaliteten "farve" - de bruger blæk med funktionaliteter såsom elektrisk ledningsevne, halvledningsevne og isolering. Denne teknologi kan bruges til at skabe både enkeltlags- og flerlagssystemer. Selv sensorer og transistorer er mulige. "Og jeg kan gøre alt dette ikke kun på glat, jævne overflader såsom et ark papir, men også ved hjælp af robotter, på tredimensionelle buede emner såsom dybtrukne bildøre, " siger Baumann. Den anden digitale fremstillingsteknologi, der kommer i spil, er laseren. Forskere ved de seks Fraunhofer-institutter har kombineret de to metoder. Som følge heraf, laserstrålen følger nøjagtigt den linje, printeren tager, tillader det, for eksempel, til at hærde tidligere trykte fotopolymerer eller sintrede nanopartikelblæk. Adskillige robotter bruges allerede til monteringsformål på butiksgulvet, alligevel er den nye metode meget anderledes. "Vi har opnået forbedringer i størrelsesordener i den rumlige opløsning af udskrivningen med linjebredder ned til cirka 50 mikrometer, siger Baumann.

Smart Door:individualisering og funktionelle forbedringer i bilindustrien. Kredit:Fraunhofer IWU

Fra biler og luftfart til optik

For at demonstrere den universelle anvendelighed af deres tilgang, Fraunhofer-forskerne har allerede gennemført tre demonstratorer til de vigtigste fremtidige markeder inden for bilteknik, luftfart og optik. Brugen af digitale produktionsteknologier åbner døren til fremstilling af små partier af individualiserede masseprodukter. biler, for eksempel, indeholder typisk op til otte kilometer kobberledninger, vejer, hvad der svarer til omkring 160 kg. Eksperter kan bruge digital print til at udskrive signalbærende lederbaner på kropsdele såsom døre, og derved erstatte nogle af de tunge kobbertråde med printede lederspor. Dette gør køretøjer lettere og reducerer brændstofforbruget.

I fly, forskerholdet fokuserer på sensorer, der i øjeblikket er limet eller skruet på. "Vi tager den slags gennemprøvede fiberkompositmaterialeteknologier, der bruges i letvægtskonstruktioner og inkorporerer derefter digitale produktionsprocesser, " siger Baumann. Ved at bruge denne metode, forskerne digitalprinter både individuelle lederbaner og hele sensorsystemer på glasfiber- eller kulmåtter. De er derefter imprægneret med en syntetisk harpiks, som integrerer dem direkte i letvægtskomponenten. I et indledende trin, det lykkedes forskerne at bruge denne metode til at inkorporere temperatur, kapacitive og stødsensorer i vingeelementerne på et kommercielt fly samt UHF-antenner og LED'er.

Optiske komponenter såsom forlygteglas til biler er generelt lavet af poleret glas eller plastik. De nye teknologier udviklet i Go Beyond 4.0 Lighthouse Project åbner op for den ekstra mulighed for at fremstille fritformet optik, der kombinerer egenskaberne af tre linser inden for et enkelt element i stedet for kun egenskaberne af en enkelt linse. Disse friformsoptik kan også inkorporere lysdioder, og dermed signalfunktioner. "Dette gør os i stand til at producere komplekse optiske elementer, som tidligere ville have været utænkelige, " siger Baumann. Det primære fokus er på potentielle nye applikationer. Friformsoptik kunne projicere information genereret af køretøjet ud på vejen uden at kræve nogen form for skærm - for eksempel at projicere et stopskilt, før det rigtige stopskilt overhovedet er synligt. køretøj kunne trække de nødvendige oplysninger fra internettet eller fra netværksmiljøet.

En af teknologiens største fordele er, at den kan bruges til at behandle emner "in-line" i produktionsmiljøet. I stedet for det aktuelt anvendte system med at fjerne produkter fra produktionslinjen til individualisering og derefter føde dem tilbage bagefter, kan de simpelthen forblive i produktionslinjen fra start til slut. Dette er allerede muligt i laboratorieskala, og forskerholdene søger nu at opnå cyklustider for produktionslinjer i den virkelige verden. På samme tid, de fortsætter med at optimere selve teknologierne og forbedre, hvordan de fungerer i kombination. "Dette fyrtårnsprojekt har samlet et ekstraordinært højtydende team af mennesker, der virkelig ved, hvordan man samarbejder effektivt, " siger Baumann. "De resultater, vi har opnået indtil videre, gør os i stand til at adressere yderligere markeder og arbejde på dem sammen, siger Otto.

Varme artikler

Varme artikler

-

Fra kontorvinduer til Mars:Forskere debuterer med superisolerende gelQingkun Liu, en postdoktoral forskningsassistent ved CU Boulder, holder prøver af en ny gel, der kan forbedre energieffektiviteten af vinduer i hele USA. Kredit:CU Boulder En ny, superisolerende

Fra kontorvinduer til Mars:Forskere debuterer med superisolerende gelQingkun Liu, en postdoktoral forskningsassistent ved CU Boulder, holder prøver af en ny gel, der kan forbedre energieffektiviteten af vinduer i hele USA. Kredit:CU Boulder En ny, superisolerende -

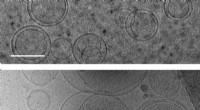

De første celler kan være opstået, fordi byggesten af proteiner stabiliserede membranerBilleder af membraner (cirkler) taget ved hjælp af transmissionselektronkryomikroskopi. Øverst:membraner i en opløsning, der ikke indeholder aminosyrer. Nederst:membraner i en opløsning indeholdende s

De første celler kan være opstået, fordi byggesten af proteiner stabiliserede membranerBilleder af membraner (cirkler) taget ved hjælp af transmissionselektronkryomikroskopi. Øverst:membraner i en opløsning, der ikke indeholder aminosyrer. Nederst:membraner i en opløsning indeholdende s -

Undersøgelse afslører en unik måde for cellemigration på bløde viskoelastiske overfladerKredit:CC0 Public Domain Inde i din krop, cellebevægelse spiller en afgørende rolle i mange væsentlige biologiske processer, herunder sårheling, immunreaktioner og den potentielle spredning af kræ

Undersøgelse afslører en unik måde for cellemigration på bløde viskoelastiske overfladerKredit:CC0 Public Domain Inde i din krop, cellebevægelse spiller en afgørende rolle i mange væsentlige biologiske processer, herunder sårheling, immunreaktioner og den potentielle spredning af kræ -

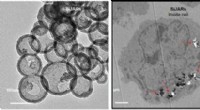

En silica nanostruktur med kemo-enzymatisk opdelingElektronmikrografer af SiJAR (til venstre), elektronmikrografer og fluorescensmikrografer af SiJAR-injicerede celler (til højre). Kredit:POSTECH Da COVID-19-vaccinationer er godt i gang, mennesker

En silica nanostruktur med kemo-enzymatisk opdelingElektronmikrografer af SiJAR (til venstre), elektronmikrografer og fluorescensmikrografer af SiJAR-injicerede celler (til højre). Kredit:POSTECH Da COVID-19-vaccinationer er godt i gang, mennesker

- Forsker designer lampelysoperative fotodynamiske molekyler til tumorterapi

- EU-domstolen beordrer Polen til at indstille skovhugst i gammel skov

- Forskere finder, at det meste nitrogen i den Mexicanske Golf kommer fra kystnære farvande

- Apollo 12 astronaut Richard Gordon, der kredsede om månen, dør

- Bedre planlægning kan have begrænsede oversvømmelsesskader i Brasilien. Men ville det have været…

- Materialer, der bruges til fremstilling af plastposer