Grøn kemi skaber belægninger fra naturen

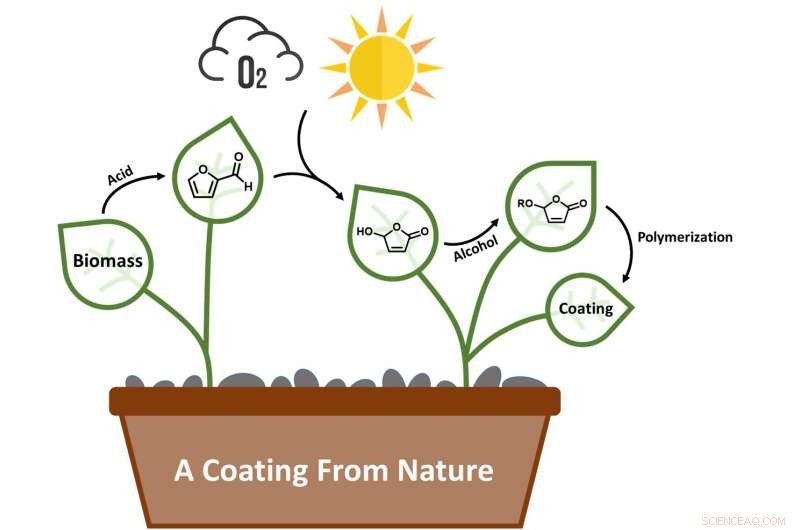

Lignocellulose biomasse krakkes ved hjælp af syre til fremstilling af furfural. Ved at bruge synligt lys og ilt, furfural omdannes til hydroxybutenolid, som derefter modificeres ved hjælp af forskellige alkoholer til fremstilling af alkoxybutenolidmonomerer, der kan polymeriseres til belægninger ved hjælp af UV-lys. Kredit:George Hermens og Paco Visser, University of Groningen

Organiske kemikere fra universitetet i Groningen og det hollandske multinationale selskab AkzoNobel, en stor global producent af maling og belægninger, udviklet en proces, der giver dem mulighed for at omdanne biomasse til en højkvalitetsbelægning ved hjælp af lys, ilt og UV-lys. Denne proces kombinerer en vedvarende kilde med grøn kemi og kan erstatte petrokemisk baserede monomerer såsom acrylater, som i dag bruges som byggesten til belægninger, harpiks og maling. En artikel om den nye proces blev offentliggjort i tidsskriftet Videnskabens fremskridt den 16. december.

Belægninger er overalt, fra malingen på dit hus til et beskyttende lag på skærmen på din smartphone. De beskytter overflader mod ridser, vejret eller hverdagstøj. De fleste belægninger består af polymerer baseret på acrylatmonomerer, med den globale produktion af acrylat på over 3,5 millioner tons om året, alt sammen produceret af fossil brændselsolie.

For at gøre disse belægninger mere bæredygtige, videnskabsmænd fra universitetet i Groningen, ledet af professor i organisk kemi Ben Feringa, gik sammen med forskere fra belægningsproducenten AkzoNobel. "Vi ønskede at bruge lignocellulose som udgangsmateriale, siger George Hermens, en ph.d. studerende i Feringa-gruppen og førsteforfatter af papiret i Videnskabens fremskridt . Lignocellulose udgør 20 til 30 procent af de træagtige dele af planter og er det mest tilgængelige råmateriale af biomasse på Jorden. I øjeblikket, det bruges hovedsageligt som fast brændsel eller bruges til at producere biobrændstoffer.

"Lignocellulose kan knækkes med syre for at producere den kemiske byggesten furfural, men dette skal modificeres for at gøre det velegnet til fremstilling af belægninger, " forklarer Hermens. Han brugte en proces, der er blevet udviklet i deres gruppe til at omdanne furfural til en forbindelse, hydroxybutenolid, der minder om akrylsyre. "Den kemiske omdannelse bruger kun lys, oxygen og en simpel katalysator og producerer intet affald. Det eneste biprodukt er methylformiat, som er nyttig som erstatning for chlorfluorcarboner i andre processer."

Første og anden forfatter af papiret, Thomas Freese (til venstre) og George Hermens, foran flowsystemet, der bruges til omdannelse af furfural til hydroxybutenolid. Kredit:Feringa Lab, University of Groningen

En del af strukturen af hydroxybutenolid ligner acrylat, men den reaktive del af molekylet er en ringstruktur. "Det betyder, at det er mindre reaktivt end acrylat, og vores udfordring var at modificere molekylet yderligere, så det ville producere en nyttig polymer." Dette blev opnået ved at tilføje forskellige grønne eller biobaserede alkoholer til hydroxybutenolidet, skabe fire forskellige alkoxybutenolidmonomerer.

Disse monomerer kan omdannes til polymerer og belægninger ved hjælp af en initiator og UV-lys. "Belægninger består af tværbundne polymerkæder. Ved at kombinere forskellige monomerer, vi kunne få tværbundne polymerer med forskellige egenskaber." mens alle polymerer ville belægge glas, en kombination kunne også danne en belægning på plast. Og ved at tilføje mere stive monomerer, en hårdere belægning blev dannet, med egenskaber, der kan sammenlignes med belægninger på biler. På denne måde disse belægninger kan tilpasses til forskellige formål.

"Vi formåede at skabe belægninger fra en vedvarende kilde, lignocellulose, ved hjælp af grøn kemi, "slutter Hermens." Og kvaliteten af vores belægninger svarer til kvaliteten af nuværende acrylatbaserede belægninger. "For to trin i processen, patentansøgninger er indgivet til AkzoNobel, den industrielle partner i projektet. Hermens arbejder nu på en anden byggesten afledt af furfural til fremstilling af andre typer polymerbelægninger.

Varme artikler

Varme artikler

-

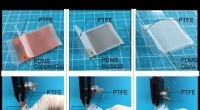

Giv den plasmabehandlingen:Stærk vedhæftning uden klæbemidlerFotografi af tre-lags samlinger af (a) PTFE/PDMS/Cu, (b) PTFE/PDMS/SUS430, og (c) PTFE/PDMS/glas. Når PTFE- eller PDMS-arket blev rykket og rystet, der forekom ingen afskalning ved grænsefladerne på P

Giv den plasmabehandlingen:Stærk vedhæftning uden klæbemidlerFotografi af tre-lags samlinger af (a) PTFE/PDMS/Cu, (b) PTFE/PDMS/SUS430, og (c) PTFE/PDMS/glas. Når PTFE- eller PDMS-arket blev rykket og rystet, der forekom ingen afskalning ved grænsefladerne på P -

Forskere skaber hybridvævskonstruktion til bruskregenereringEn højelastisk hybridkonstruktion til fibrobrusk regenerering er fremstillet ved at coprinte en celleladet gellangummi/fibrinogen-kompositbioink sammen med en silkefibroin-methacrylat-bioink i et inte

Forskere skaber hybridvævskonstruktion til bruskregenereringEn højelastisk hybridkonstruktion til fibrobrusk regenerering er fremstillet ved at coprinte en celleladet gellangummi/fibrinogen-kompositbioink sammen med en silkefibroin-methacrylat-bioink i et inte -

Lavpris, fluetrædepude-lignende klæbestruktur, der er i stand til gentagen fastgørelse/aftagningElektronmikrografi af fluefoden. De klæbende spatelformede setae (lyseblå strukturer) gør det muligt for fluen at sætte sig fast på genstande. Kredit:Hokkaido University of Education NIMS, HUE og

Lavpris, fluetrædepude-lignende klæbestruktur, der er i stand til gentagen fastgørelse/aftagningElektronmikrografi af fluefoden. De klæbende spatelformede setae (lyseblå strukturer) gør det muligt for fluen at sætte sig fast på genstande. Kredit:Hokkaido University of Education NIMS, HUE og -

Reparation af huller lavet miljøvenligt ved hjælp af grus fra spildevandsrensningForskere forvandler grus fra spildevand (til venstre) til en keramisk mørtel, der kan bruges som hulfyldningsmiddel (til højre). Kredit:Zhongzhe Liu Huller er skærpende at køre over, og de kan for

Reparation af huller lavet miljøvenligt ved hjælp af grus fra spildevandsrensningForskere forvandler grus fra spildevand (til venstre) til en keramisk mørtel, der kan bruges som hulfyldningsmiddel (til højre). Kredit:Zhongzhe Liu Huller er skærpende at køre over, og de kan for

- Hvordan driver du milliarder af sensorer? Ved at omdanne spildvarme til elektricitet

- Stroboskopisk synlighed-forståelse for, hvordan mennesker oplever LED-lysudsving

- At have det rigtige navn hjælper en med at finde bolig

- Om de seks kongedømmer

- Optisk pincet opnår nye bedrifter med at fange atomer

- Kvinder kan bære hovedparten af klimaændringernes påvirkninger