Forskere designer nyt mikrofluidisk modul til at kontrollere porøsiteten af fremstillede materialer

Porøse materialer er essentielle for mange kemiske processer, såsom lysindsamling, adsorption, katalyse, energioverførsel og endda nye teknologier til elektroniske materialer. Derfor er der gjort mange anstrengelser for at kontrollere porøsiteten af forskellige fremstillede materialer.

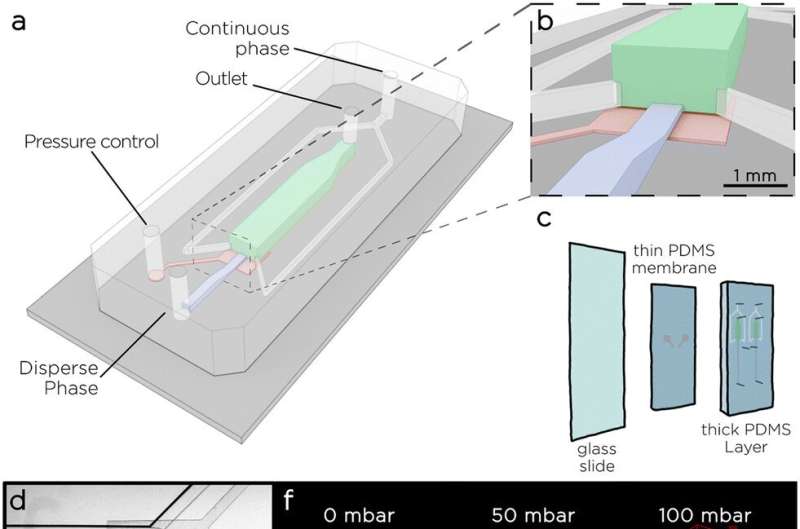

For at løse dette har forskere ved Institut for Fysisk Kemi ved Det Polske Videnskabsakademi for nylig demonstreret en ny mikrofluidisk teknologi, der tillader generering af emulsioner med dynamisk kontrol over dråbevolumenet for at ændre den kemiske sammensætning af den 3D-printede matrix i stor skala ved hjælp af justerede dyser til at levere porøse materialer med fuldt kontrolleret porøsitet.

Porøse materialer med kontrolleret form og porestørrelse er i høj efterspørgsel på en lang række områder, lige fra kemisk syntese og miljøforskning til energiproduktionssektoren. Afhængigt af materialets kemiske sammensætning kan porøsitet opnås ved opskumning, ekstrudering, slipstøbning, granulering, elektrospinning, spraytørring, granulering, emulgering og mange andre metoder, herunder hvor listen over fremstillingsmetoder er meget længere.

Uanset hvilken teknik der anvendes, har kontrol af porestørrelse og form inden for disse teknikker stadig flere begrænsninger. Uanset hvilken form af porer, hulrum, kanaler eller sprækker, som er cylindriske, blækflaske eller tragtformede, kugleformede eller andet, er det stadig en udfordring at kontrollere deres størrelse, form og gradvise fordeling i materialet. Især når det kommer til at udarbejde funktionelle strukturer i stor skala.

Men takket være designet af et nyt mikrofluidisk modul foreslået af forskere ved Institut for Fysisk Kemi ved det polske videnskabsakademi (IPC PAS), er det muligt at producere porøse materialer med kontrolleret porestørrelse og fordeling i hele volumenet af det syntetiserede materiale.

Forskerne kombinerede den mikrofluidiske enhed med en brugerdefineret 3D-printer, hvorved generering og ekstrudering af en olie-i-vand-emulsion i et agarosegelbad, efterfulgt af polymerisation, var det muligt at kontrollere den unikke struktur i den 3D-printede hydrogel.

Ikke desto mindre startede det hele med anvendelsen af mikrofluidisk teknologi, der tillader styring af strømmen af ublandbare væsker i bittesmå mikrokanaler for at generere små dråber med et ensartet volumen lige fra femtoliter til nanoliter. Selvom en sådan teknologi er velkendt over hele verden og har været bredt udviklet i tre årtier, producerer de fleste af metoderne dråber med et volumen, der i høj grad afhænger af strømningshastighederne.

På grund af dette aspekt er styring af dråbediameteren under 3D-ekstruderingen af emulsionen en udfordrende opgave, da strømningshastigheden skal holdes konstant. I et nyligt papir offentliggjort i tidsskriftet Lab on the Chip foreslog forskere fra IPC PAS en ny mikrofluidisk teknologi til dynamisk at kontrollere dråbediameteren uden at ændre ekstruderingshastigheden af de emulgerede faser.

Forskerne kombinerede en eksisterende teknologi (trinsemulgering) med en fleksibel membran, der gjorde det muligt at ændre dysegeometrien ved at justere trykket på membranen. Et fald i dysehøjden reducerede dråbediameteren over tre størrelsesordener og blev testet med succes for forskellige strømningshastigheder.

Dette afstembare trin (også kendt som tun-trin) gjorde det muligt at generere olie-i-vand (O/W) og vand-i-olie (W/O) emulsioner med ændringer i dråbestørrelse og volumenfraktion, mens en konstant ekstruderingshastighed opretholdes .

Dr. Marco Costantini hævder, "I vores arbejde demonstrerede vi, hvordan ændringen af dysegeometrien kan styre dråbestørrelsen og volumenfraktionen. Her analyserede vi først, hvordan tun-step effektivt kan bruges både til produktion af W/O og O/W-emulsioner, hvor sidstnævnte er muligt takket være en innovativ hydrofil PDMS-overflademodifikationsstrategi, som vi desuden udviklede."

"Derefter integrerede vi tun-trin i en brugerdefineret 3D-printplatform og ekstruderede O/W-emulsioner i et granulært agarose-væske-gelbad. Denne strategi gør det muligt yderligere at adskille emulsionsblækkets rheologiske egenskaber fra dets printbarhed og opnå præcis rumlig positionering under ekstruderingsprocessen."

Da to forskellige konfigurationer blev brugt til at skabe olie-i-vand-emulsioner, skabte forskerne en tilpasset hydrofil modifikation af chippens overflade med polydimethylsiloxan (også kendt som PDMS) for at forhindre den i at svulme, når den udsættes for organiske opløsningsmidler såsom hexadecan.

Denne procedure gjorde det muligt for os at generere oliedråber i vand kontinuerligt i næsten 24 timer, hvilket kombineret med 3D-printteknologi muliggjorde udskrivning kombineret med polymerisering af funktionelt graderede materialer med varierende porøsitet og sammensætning. Indtil videre, med den foreslåede eksperimentelle opsætning, kan en kombination af gradienter af sammensætning, mikroarkitektur eller begge typer gradienter i et enkelt materiale skabe mange typer af forskellige materialer med karakteristiske strukturelle og funktionelle egenskaber.

Resultaterne beskrevet ovenfor viser ikke kun, at vores tun-trin-design er velegnet til 3D-print af emulsioner og materialevidenskab, men viser også potentielle fremtidige anvendelser. Derudover kan 3D-print udføres ved hjælp af flere dyser samtidigt, hvilket gør den foreslåede opsætning til et alsidigt værktøj til fremstilling af porøse materialer.

"Vores alsidige design gjorde det muligt for os yderligere at opnå multi-materiale 3D-aflejring ved hurtigt at skifte mellem forskellige kontinuerlige faser. Endelig demonstrerede vi skalerbarhedspotentialet i vores tun-trin ved at producere dråber ved hjælp af en 14-dyse enhed, hvilket øgede systemets gennemløb med en faktor på ~14, et aspekt særligt vigtigt for fremstillingen af makroskopisk hydrogel med den kontrollerede porøsitet inden for hele volumen," bemærker dr. Marco Costantini.

Hvorfor er kontrolleret porøsitet så vigtig? Som nævnt er der mange sektorer, der beskæftiger sig med denne funktion, lige fra energi, såsom porøs matrix til superkondensatorer, til bløddelsforstærkende biokomponenter. Det foreslåede projekt flytter os tættere på den nemme produktion af porøse understrukturer med kontrolleret design, ligesom knogle- eller bruskimplantater med gradvis porøsitet, men listen over materialer, der kan fremstilles ved hjælp af den foreslåede teknologi, er bestemt meget længere.

Resultaterne er offentliggjort i tidsskriftet Lab on a Chip .

Flere oplysninger: Francesco Nalin et al., Tun-trin:indstillelig paralleliseret trin-emulgering til generering af dråber med dynamisk volumenkontrol til 3D-print af funktionelt graderede porøse materialer, Lab on a Chip (2023). DOI:10.1039/D3LC00658A

Leveret af det polske videnskabsakademi

Varme artikler

Varme artikler

-

Molekyleændring kan forbedre oparbejdning af brugt nukleart brændstofKredit:Northumbria University Oparbejdningen af brugt nukleart brændstof kan blive mere sikker og mere effektiv i fremtiden, efter at forskere fandt en måde at ændre strukturen af molekyler ti

Molekyleændring kan forbedre oparbejdning af brugt nukleart brændstofKredit:Northumbria University Oparbejdningen af brugt nukleart brændstof kan blive mere sikker og mere effektiv i fremtiden, efter at forskere fandt en måde at ændre strukturen af molekyler ti -

Fremme af frossen fødevaresikkerhed:Cornell udvikler et nyt værktøj til vurdering af fødevaresik…Kredit:CC0 Public Domain Ny forskning finansieret af Frozen Food Foundation udviklede et modelleringsværktøj til at hjælpe den frosne fødevareindustri med at forstå og håndtere listerioserisici. R

Fremme af frossen fødevaresikkerhed:Cornell udvikler et nyt værktøj til vurdering af fødevaresik…Kredit:CC0 Public Domain Ny forskning finansieret af Frozen Food Foundation udviklede et modelleringsværktøj til at hjælpe den frosne fødevareindustri med at forstå og håndtere listerioserisici. R -

Forskning afdækker det første ikke-centrosymmetriske fluorooxosilicophosphat med Si-F-bindingerSkematisk illustration af forskningen. Kredit:Prof. LUOs gruppe Dyb-ultraviolette (UV) ikke-lineære optiske materialer spiller en afgørende rolle i en række forskellige højteknologiske videnskabel

Forskning afdækker det første ikke-centrosymmetriske fluorooxosilicophosphat med Si-F-bindingerSkematisk illustration af forskningen. Kredit:Prof. LUOs gruppe Dyb-ultraviolette (UV) ikke-lineære optiske materialer spiller en afgørende rolle i en række forskellige højteknologiske videnskabel -

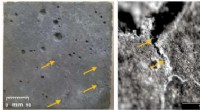

Voks på, smelte afForskere fra Drexel University, Purdue University og Oregon State University har opdaget, at tilsætning af paraffinolie til blandingen til vejbeton kan give den evnen til at smelte is og sne, når temp

Voks på, smelte afForskere fra Drexel University, Purdue University og Oregon State University har opdaget, at tilsætning af paraffinolie til blandingen til vejbeton kan give den evnen til at smelte is og sne, når temp

- Exoplaneter kan ikke skjule deres hemmeligheder fra innovativt nyt instrument

- Mød den virtuelle hund, der kunne forhindre hundebid

- Hvordan dannes ametystgeoder?

- Varmende klima kan fremskynde skovgenvækst i det østlige USA.

- Forskere revolutionerer cybersikkerhed gennem kvanteforskning

- Effektive rumskilte handler med satellitvirksomhed om at bruge droner til at forlænge levetiden for…