Ny proces tillader 3-D-print af metalstrukturer i nanoskala

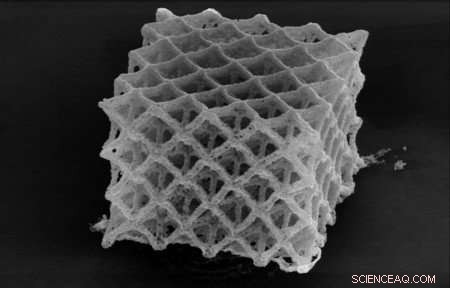

Et gitter af 3-D printet nikkel. Hele strukturen er trykt i 150 nanometer lag, og den endelige struktur er seks mikrometer høj. Kredit:Greer Lab

For første gang, det er muligt at oprette komplekse nanoskala metalstrukturer ved hjælp af 3D-print, takket være en ny teknik udviklet hos Caltech.

Processen, engang skaleret op, kunne bruges i en lang række forskellige applikationer, fra at bygge små medicinske implantater til at skabe 3-D logiske kredsløb på computerchips til at konstruere ultralette flykomponenter. Det åbner også døren til skabelsen af en ny klasse af materialer med usædvanlige egenskaber, der er baseret på deres indre struktur. Teknikken er beskrevet i en undersøgelse, der vil blive offentliggjort i Naturkommunikation den 9. februar.

Ved 3D-print – også kendt som additiv fremstilling – bygges et objekt lag for lag, giver mulighed for at skabe strukturer, der ville være umulige at fremstille ved konventionelle subtraktive metoder såsom ætsning eller fræsning. Caltechs materialeforsker Julia Greer er en pioner inden for skabelsen af ultrasmå 3D-arkitekturer bygget via additiv fremstilling. For eksempel, hun og hendes team har bygget 3D-gitter, hvis bjælker kun er nanometer på tværs – alt for små til at kunne ses med det blotte øje. Disse materialer udviser usædvanlige, ofte overraskende egenskaber; Greers team har skabt exceptionelt let keramik, der springer tilbage til deres oprindelige form, svampelignende, efter at være blevet komprimeret.

Greers gruppe 3D udskriver strukturer i forskellige materialer, fra keramik til organiske forbindelser. Metaller, imidlertid, har været svære at udskrive, især når man forsøger at skabe strukturer med dimensioner mindre end omkring 50 mikron, eller omkring halvdelen af bredden af et menneskehår.

Måden 3-D-print fungerer på på nanoskala er, at en højpræcisionslaser zapper væsken på bestemte steder af materialet med kun to fotoner, eller lyspartikler. Dette giver nok energi til at hærde flydende polymerer til faste stoffer, men ikke nok til at smelte metal.

"Metaller reagerer ikke på lys på samme måde som de polymerharpikser, vi bruger til at fremstille strukturer på nanoskala, " siger Greer, professor i materialevidenskab, mekanik, og medicinsk teknik i Caltechs afdeling for ingeniørvidenskab og anvendt videnskab. "Der er en kemisk reaktion, der udløses, når lys interagerer med en polymer, der gør det muligt for det at hærde og derefter dannes til en bestemt form. I et metal, denne proces er grundlæggende umulig."

To-foton litografi bruges til at 3-D printe strukturer ud af et flydende materiale, skabe kemiske bindinger, der hærder til et fast materiale. Kredit:California Institute of Technology

Greers kandidatstuderende Andrey Vyatskikh kom med en løsning. Han brugte organiske ligander - molekyler, der binder til metal - til at skabe en harpiks, der hovedsageligt indeholder polymer, men som bærer metal med sig, der kan printes, som et stillads.

I forsøget beskrevet i Nature Communications-papiret, Vyatskikh bundede nikkel og organiske molekyler sammen for at skabe en væske, der ligner hostesirup meget. De designede en struktur ved hjælp af computersoftware, og byggede den derefter ved at zappe væsken med en to-foton laser. Laseren skaber stærkere kemiske bindinger mellem de organiske molekyler, hærdning dem til byggesten til strukturen. Da disse molekyler også er bundet til nikkelatomerne, nikkel bliver inkorporeret i strukturen. På denne måde holdet var i stand til at udskrive en 3D-struktur, der oprindeligt var en blanding af metalioner og ikke-metal, organiske molekyler.

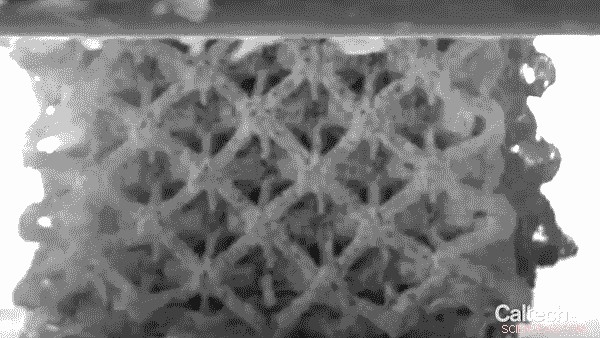

Vyatskikh satte derefter strukturen i en ovn, der langsomt varmede den op til 1, 000 grader Celsius (omkring 1, 800 grader Fahrenheit) i et vakuumkammer. Denne temperatur er et godt stykke under smeltepunktet for nikkel (1, 455 grader Celsius, eller omkring 2, 650 grader Fahrenheit) men er varm nok til at fordampe de organiske materialer i strukturen, efterlader kun metallet. Opvarmningsprocessen, kendt som pyrolyse, også smeltet metalpartiklerne sammen.

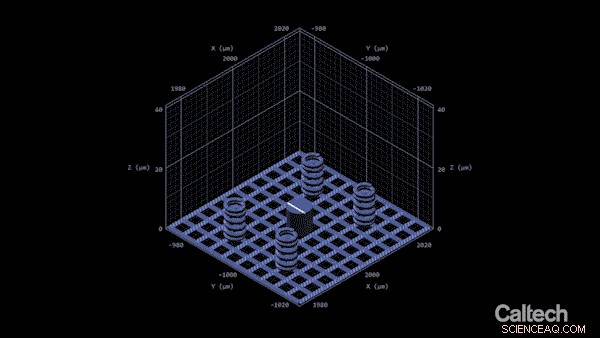

Computermodellering viser, hvordan et lille gitter er 3-D printet i 150 nanometer lag. Når strukturen opvarmes, den kan skrumpe med 80 procent. Kredit:California Institute of Technology

Ud over, fordi processen fordampede en betydelig mængde af strukturens materiale, dens dimensioner krympede med 80 procent, men den bevarede sin form og proportioner.

"Den sidste krympning er en stor del af, hvorfor vi kan få strukturer til at være så små, " siger Vyatskikh, hovedforfatter på Nature Communications-papiret. "I den struktur, vi byggede til papiret, diameteren af metalbjælkerne i den trykte del er cirka 1/1000 af størrelsen af spidsen af en synål."

Greer og Vyatskikh forfiner stadig deres teknik; lige nu, strukturen rapporteret om i deres papir inkluderer nogle hulrum efterladt af de fordampede organiske materialer såvel som nogle mindre urenheder. Også, hvis teknikken skal være nyttig for industrien, det skal skaleres op for at producere meget mere materiale, siger Greer. Selvom de startede med nikkel, de er interesserede i at udvide til andre metaller, der almindeligvis anvendes i industrien, men som er udfordrende eller umulige at fremstille i små 3D-former, såsom wolfram og titanium. Greer og Vyatskikh søger også at bruge denne proces til at 3-D-printe andre materialer, både almindelige og eksotiske, såsom keramik, halvledere, og piezoelektriske materialer (materialer med elektriske effekter, der skyldes mekaniske spændinger).

For at teste styrken af den resulterende struktur, Greer knuser den og registrerer dens reaktion. Kredit:California Institute of Technology

Varme artikler

Varme artikler

-

Fra laboratoriet til din digitale enhed, kvanteprikker har taget kvantespringBerkeley Lab nanokemiker og laboratoriedirektør Paul Alivisatos. Kredit:Roy Kaltschmidt/Berkeley Lab (Phys.org) – Uden for hans karriere som en kendt nanokemiker, Lawrence Berkeley National Labora

Fra laboratoriet til din digitale enhed, kvanteprikker har taget kvantespringBerkeley Lab nanokemiker og laboratoriedirektør Paul Alivisatos. Kredit:Roy Kaltschmidt/Berkeley Lab (Phys.org) – Uden for hans karriere som en kendt nanokemiker, Lawrence Berkeley National Labora -

Blød tilgang fører til revolutionerende energilagringKredit:University of Manchester Forskere fra Monash University har bragt næste generations energilagring tættere på med en teknik først - en grafenbaseret enhed, der er kompakt, alligevel holder d

Blød tilgang fører til revolutionerende energilagringKredit:University of Manchester Forskere fra Monash University har bragt næste generations energilagring tættere på med en teknik først - en grafenbaseret enhed, der er kompakt, alligevel holder d -

Hoppefilm udnytter fugtighedens kraftForskere fra RIKEN Center for Emergent Matter Science (CEMS) og University of Tokyo har udviklet en film, der krøller sammen og retter sig selvstændigt ud, når den udsættes for små, knapt målbare ændr

Hoppefilm udnytter fugtighedens kraftForskere fra RIKEN Center for Emergent Matter Science (CEMS) og University of Tokyo har udviklet en film, der krøller sammen og retter sig selvstændigt ud, når den udsættes for små, knapt målbare ændr -

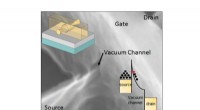

Vakuumkanaltransistorer kombinerer det bedste fra halvledere og vakuumrørIllustrationer og scanningselektronmikroskopbillede af vakuumkanaltransistoren i nanoskala. Kredit:Han et al. ©2017 American Chemical Society (Phys.org) – Selvom vakuumrør var de grundlæggende kom

Vakuumkanaltransistorer kombinerer det bedste fra halvledere og vakuumrørIllustrationer og scanningselektronmikroskopbillede af vakuumkanaltransistoren i nanoskala. Kredit:Han et al. ©2017 American Chemical Society (Phys.org) – Selvom vakuumrør var de grundlæggende kom

- Mærkelige isotoper:Forskere forklarer et metanisotopparadoks på havbunden

- Sådan fungerer det: Spændingsrelæ

- Geologi og druer et vindende par

- Energiforskere bryder den katalytiske hastighedsgrænse

- EU -bøde på Google tynger på overordnet Alphabet -overskud

- Tesla:Crash blev forværret af manglende motorvejsbarriere