Ny metode til fremstilling af fleksibel elektronik

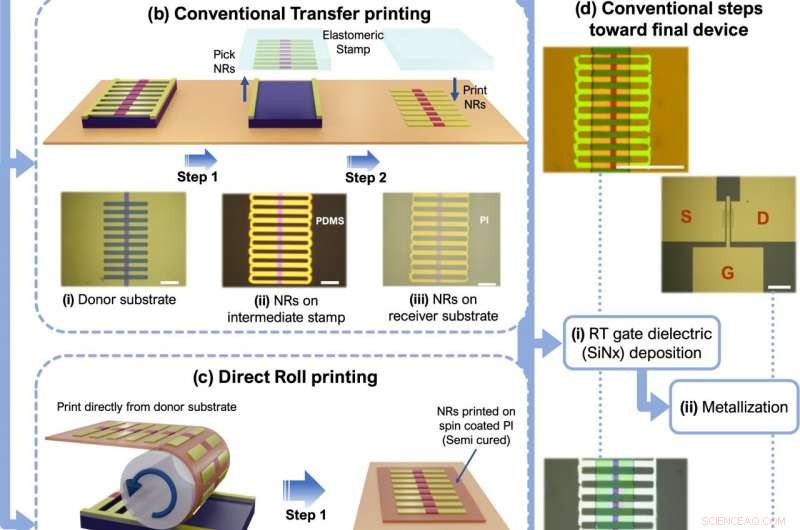

Fig. 1:Skematisk illustration af de trin, der er involveret i den direkte rulletrykproces med tilsvarende optiske og SEM-billeder. et fremstillingstrin af Si NR'er udført på donorsubstratet med n+ selektiv doping efterfulgt af frigivelse af NR'erne fra begravet oxidlag (boks) som vist i SEM-tværsnitsbillede (skalalinje, 10 μm). b Traditionelle transfertryktrin ved hjælp af et elastomert stempel (PDMS) med et optisk billede af hvert trin (skalalinje, 25 μm). c Direkte rulletryk af NR'er fra donor til det halvhærdede PI-substrat (skalabjælke, 25 μm). d Traditionelle mikrofabrikationsbehandlingstrin hen imod en endelig NRFET-enhed (dvs. dielektrisk aflejring ved stuetemperatur, metallisering, osv (skalabjælke, 100 μm)). Kredit:DOI:10.1038/s41528-021-00116-w

En ny metode til fremstilling af elektronik, som printer højtydende silicium direkte på fleksible materialer, kan føre til gennembrud inden for teknologier, herunder proteser, avanceret elektronik og fuldt bøjelige digitale skærme.

I et nyt papir offentliggjort i tidsskriftet npj Fleksibel elektronik , ingeniører fra University of Glasgows Bendable Electronics and Sensing Technologies (BEST) gruppe skitserer, hvordan de har strømlinet og forbedret den konventionelle proces til at skabe fleksibel elektronik til store områder.

Indtil nu, den mest avancerede fleksible elektronik er hovedsageligt blevet fremstillet ved en proces kaldet transfer print, en tre-trins stemplingsproces lidt som at modtage et blækstempel i et pas, når man besøger et andet land.

Først, en silicium-baseret halvleder nanostruktur er designet og dyrket på en overflade kendt som et substrat. I anden fase, nanostrukturen opfanges fra underlaget af et blødt polymert stempel. I sidste fase, nanostrukturen overføres fra frimærket til et andet fleksibelt substrat, klar til brug i bøjelige enheder som sundhedsmonitorer, blød robotik, og bøjelige skærme.

Imidlertid, transfer printprocessen har en række begrænsninger, som har gjort det udfordrende at skabe mere storskala, komplekse fleksible enheder. Præcis kontrol af kritiske variabler som overførselshastigheden, og adhæsionen og orienteringen af nanostrukturen, gør det svært at sikre, at hvert frimærke er identisk med det sidste.

På samme måde som et dårligt stemplet pas kan gøre det svært for rejsende at læse, et ufuldstændigt eller forkert justeret polymert stempel på det endelige substrat kan føre til substandard elektronisk ydeevne eller endda forhindre enheder i at fungere.

Mens der er udviklet processer for at gøre stemplingsoverførslen mere effektiv, de kræver ofte ekstra udstyr som lasere og magneter, tilføje yderligere produktionsomkostninger.

Glasgow-teamet har taget en anden tilgang, helt fjerner anden fase af den konventionelle transfertrykproces. I stedet for at overføre nanostrukturer til et blødt polymert stempel, før det overføres til det endelige substrat, deres nye proces, hvad de kalder 'direkte rulleoverførsel' til at printe silicium direkte på en fleksibel overflade.

Processen begynder med fremstillingen af en tynd siliciumnanostruktur på mindre end 100 nanometer. Så det modtagende substrat - et fleksibelt, højtydende plastfoliemateriale kaldet polyimid - er dækket af et ultratyndt lag af kemikalier for at forbedre vedhæftningen.

Det forberedte substrat er viklet rundt om et metalrør, og en computerstyret maskine udviklet af teamet ruller derefter røret over siliciumwaferen, overføre det til det fleksible materiale.

Ved omhyggeligt at optimere processen, holdet har formået at skabe meget ensartede print over et område på omkring 10 kvadratcentimeter, med omkring 95 % overføringsudbytte - væsentligt højere end de fleste konventionelle overføringstrykprocesser på nanometerskalaen.

Professor Ravinder Dahiya er leder af BEST-gruppen ved University of Glasgows James Watt School of Engineering.

Professor Dahiya sagde:"Selvom vi brugte en firkantet siliciumwaferprøve på 3 cm på hver side i den proces, vi diskuterer i dette papir, størrelsen af det fleksible donorsubstrat er den eneste grænse for størrelsen af siliciumwafers, vi kan printe. Det er meget sandsynligt, at vi kan skalere processen op og skabe meget kompleks højtydende fleksibel elektronik, hvilket åbner døren til mange potentielle anvendelser.

"Den ydeevne, vi har set fra de transistorer, vi har printet på fleksible overflader i laboratoriet, har svaret til ydeevnen af sammenlignelige CMOS-enheder - arbejdshestens chips, der styrer mange hverdagselektronik.

"Det betyder, at denne type fleksibel elektronik kunne være sofistikeret nok til at integrere fleksible controllere i LED-arrays, for eksempel, potentielt muliggør skabelsen af selvstændige digitale skærme, som kan rulles sammen, når de ikke er i brug. Lag af fleksibelt materiale strakt over protetiske lemmer kunne give amputerede bedre kontrol over deres proteser, eller endda integrere sensorer for at give brugerne en følelse af "touch."

"Det er en enklere proces, der er i stand til at producere højtydende fleksibel elektronik med resultater så gode som hvis ikke bedre, end konventionel siliciumbaseret elektronik. Det er også potentielt billigere og mere ressourceeffektivt, fordi det bruger mindre materiale, og bedre for miljøet, fordi det producerer mindre affald i form af ubrugelige overførsler."

Varme artikler

Varme artikler

-

Grafen deltager i kapløbet om at omdefinere amperenKredit:University of Manchester En ny fælles innovation fra National Physical Laboratory (NPL) og University of Cambridge kan bane vejen for at omdefinere ampere i form af fundamentale fysikkonsta

Grafen deltager i kapløbet om at omdefinere amperenKredit:University of Manchester En ny fælles innovation fra National Physical Laboratory (NPL) og University of Cambridge kan bane vejen for at omdefinere ampere i form af fundamentale fysikkonsta -

Letvægtskompositter for at blive trimmere og smartereNy generation af polymerkompositmaterialer er ideelle til brug i transportindustrien. (PhysOrg.com) -- CSIRO-forskere har sat sig som mål at producere en ny generation af superstærke, lette polyme

Letvægtskompositter for at blive trimmere og smartereNy generation af polymerkompositmaterialer er ideelle til brug i transportindustrien. (PhysOrg.com) -- CSIRO-forskere har sat sig som mål at producere en ny generation af superstærke, lette polyme -

For nylig opdagede fænomener kunne give en måde at omgå grænserne for Moores lovKredit:Massachusetts Institute of Technology Ny forskning har vist, at en eksotisk form for magnetisk adfærd, der blev opdaget for blot et par år siden, lover meget som en måde at lagre data på -

For nylig opdagede fænomener kunne give en måde at omgå grænserne for Moores lovKredit:Massachusetts Institute of Technology Ny forskning har vist, at en eksotisk form for magnetisk adfærd, der blev opdaget for blot et par år siden, lover meget som en måde at lagre data på - -

Forskere finder en enkel og billig måde at masseproducere grafen-nanosheetsLavet af et enkelt ark carbonatomer, grafen kan centrifugeres med den hurtigste hastighed af et kendt makroskopisk objekt. Billedkredit:Wikimedia Commons. Blanding af lidt tøris og en simpel indus

Forskere finder en enkel og billig måde at masseproducere grafen-nanosheetsLavet af et enkelt ark carbonatomer, grafen kan centrifugeres med den hurtigste hastighed af et kendt makroskopisk objekt. Billedkredit:Wikimedia Commons. Blanding af lidt tøris og en simpel indus

- Nanoengineering integrerer krystaller, der normalt ikke passer sammen

- Forskere modellerer molekylær bevægelse inden for snævre kanaler af mesoporøse nanopartikler

- Undersøgelse om klimabeskyttelse:Mere skov, mindre kød

- Partikelfysikere opdager mystisk struktur i Great Pyramid - her er hvordan de gjorde det

- Sådan finder du det begrænsende reaktionsmiddel i Stoichiometry

- Døde zoner kan true koralrev på verdensplan