De første ELT-hovedspejlsegmenter blev støbt med succes

De første sekskantede segmenter til hovedspejlet i ESO's Extremely Large Telescope (ELT) vises med succes støbt af det tyske firma SCHOTT på deres anlæg i Mainz. Disse segmenter vil udgøre dele af ELT'ens 39 meter store hovedspejl, som vil have 798 segmenter i alt, når den er færdig. ELT bliver det største optiske teleskop i verden, når det ser det første lys i 2024. Kredit:SCHOTT/ESO

De første seks sekskantede segmenter til hovedspejlet i ESO's Extremely Large Telescope (ELT) er blevet støbt med succes af det tyske firma SCHOTT på deres anlæg i Mainz. Disse segmenter vil udgøre dele af ELT'ens 39 meter store hovedspejl, som vil have 798 segmenter i alt, når den er færdig. ELT vil være det største optiske teleskop i verden, når det ser det første lys i 2024.

Det primære spejl med en diameter på 39 meter i ESO's Extremely Large Telescope vil være langt det største, der nogensinde er lavet til et optisk-infrarødt teleskop. Sådan en kæmpe er alt for stor til at blive lavet af et enkelt stykke glas, så det vil bestå af 798 individuelle sekskantede segmenter, hver måler 1,4 meter på tværs og omkring 5 centimeter tykke. Segmenterne vil arbejde sammen som et enkelt enormt spejl for at indsamle titusinder af gange så meget lys som det menneskelige øje.

Marc Cayrel, leder af ELT optomekanik hos ESO, var til stede ved de første castings:"Det var en vidunderlig følelse at se de første segmenter blive castet med succes. Dette er en stor milepæl for ELT!"

Som med teleskopets sekundære spejlemne, ELT-hovedspejlsegmenterne er fremstillet af det keramiske materiale med lav ekspansion Zerodur fra SCHOTT. ESO har tildelt denne tyske virksomhed kontrakter om fremstilling af emnerne til de første fire ELT-spejle (kendt som M1 til M4, hvor M1 er det primære spejl).

De første segmentstøbninger er vigtige, da de giver ingeniørerne hos SCHOTT mulighed for at validere og optimere fremstillingsprocessen og de tilhørende værktøjer og procedurer.

Castingen af de første seks segmenter er en stor milepæl, men vejen frem er lang – i alt skal mere end 900 segmenter støbes og poleres (798 for selve hovedspejlet, plus et ekstra sæt på 133). Når man er helt oppe i hastighed, produktionshastigheden vil være omkring et segment pr. dag.

Efter støbning, spejlsegmentemnerne vil gennemgå en langsom afkølings- og varmebehandlingssekvens og vil derefter blive slebet til den rigtige form og poleret med en præcision på 15 nanometer over hele den optiske overflade. Formgivningen og poleringen udføres af det franske firma Safran Reosc, som også vil stå for yderligere test.

Sidste artikelRøntgengitre med høj opløsning muliggør et avanceret spektrometer

Næste artikelBillede:Slør af is i Saturns ringe

Varme artikler

Varme artikler

-

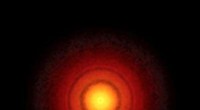

Planetdannelsen kan begynde tidligere end tidligere antagetFigur 1:Et billede taget af Atacama Large Millimeter/submillimeter Array (ALMA) af den protoplanetariske skive omkring den nærliggende unge stjerne TW Hydrae. Dette billede afslører flere ringe og hul

Planetdannelsen kan begynde tidligere end tidligere antagetFigur 1:Et billede taget af Atacama Large Millimeter/submillimeter Array (ALMA) af den protoplanetariske skive omkring den nærliggende unge stjerne TW Hydrae. Dette billede afslører flere ringe og hul -

Flyvningstest validerer bølgeformskapacitetMIT Lincoln Laboratory personale Joseph Zurkus, venstre, og Jacob Huang, ret, betjene et beskyttet taktisk bølgeformsmodem og indsamle data, mens Ted OConnell, også fra Lincoln Lab, overvåger terminal

Flyvningstest validerer bølgeformskapacitetMIT Lincoln Laboratory personale Joseph Zurkus, venstre, og Jacob Huang, ret, betjene et beskyttet taktisk bølgeformsmodem og indsamle data, mens Ted OConnell, også fra Lincoln Lab, overvåger terminal -

Kina lancerer Heavenly Harmony-rumstationens kernemodulPå dette foto udgivet af Xinhua News Agency, kernemodulet i Kinas rumstation, Tianhe, på Long March-5B Y2-raketten flyttes til opsendelsesområdet for Wenchang Spacecraft Launch Site i det sydlige Kina

Kina lancerer Heavenly Harmony-rumstationens kernemodulPå dette foto udgivet af Xinhua News Agency, kernemodulet i Kinas rumstation, Tianhe, på Long March-5B Y2-raketten flyttes til opsendelsesområdet for Wenchang Spacecraft Launch Site i det sydlige Kina -

Vores Mælkevej er forvrænget som en gammel vinylpladeKunstners indtryk af vores smukke, men skævt Mælkevejs galakse. CHEN Xiaodian Forestil dig at stå i en tæt skov. Hvordan ville du kende størrelsen og formen på den skov fra dit begrænsede synspunkt?

Vores Mælkevej er forvrænget som en gammel vinylpladeKunstners indtryk af vores smukke, men skævt Mælkevejs galakse. CHEN Xiaodian Forestil dig at stå i en tæt skov. Hvordan ville du kende størrelsen og formen på den skov fra dit begrænsede synspunkt?

- Faktorer, der påvirker vejret og klima

- Fremstilling af snoede halvledere til 3D-projektion

- Detox af marsjord kan føre til ny medicin

- Forskere identificerer sjælden 2-D-isolator med ferromagnetiske egenskaber

- Målerblokguide understøtter dimensionelle målinger i industrien

- Fossilt kranium sår tvivl om moderne menneskelige herkomst