NASAs Perseverance-rover bringer 3-D-printede metaldele til Mars

Dette videoklip viser en 3D-printteknik, hvor et printerhoved scanner over hvert lag af en del, blæsende metalpulver, som smeltes af en laser. Det er en af flere måder, hvorpå dele 3D-printes på NASAs Jet Propulsion Laboratory, men blev ikke brugt til at skabe delene ombord på Perseverance roveren. Kredit:NASA/JPL-Caltech

Hvis du vil se science fiction på arbejde, besøge et moderne maskinværksted, hvor 3-D-printere skaber materialer i stort set enhver form, du kan forestille dig. NASA udforsker teknikken - kendt som additiv fremstilling, når den bruges af specialiserede ingeniører - til at bygge raketmotorer såvel som potentielle forposter på Månen og Mars. Nærmere i fremtiden er en anden milepæl:NASA's Perseverance rover, som lander på den røde planet den 18. feb. 2021, bærer 11 metaldele lavet med 3-D print.

I stedet for at smede, støbning, eller skærematerialer, 3-D-print er afhængig af lasere til at smelte pulver i på hinanden følgende lag for at give form til noget. Dette giver ingeniører mulighed for at lege med unikke designs og egenskaber, såsom at gøre hardware lettere, stærkere, eller reagerer på varme eller kulde.

"Det er som at arbejde med papmaché, " sagde Andre Pate, gruppelederen for additiv fremstilling ved NASA's Jet Propulsion Laboratory i det sydlige Californien. "Du bygger hver funktion lag for lag, og snart har du en detaljeret del."

Nysgerrighed, Perseverances forgænger, var den første mission, der tog 3D-print til den røde planet. Den landede i 2012 med en 3-D-printet keramisk del inde i roverens ovnlignende Sample Analysis at Mars (SAM) instrument. NASA har siden fortsat teste 3-D-print til brug i rumfartøjer for at sikre, at pålideligheden af delene er godt forstået.

Som "sekundære strukturer, "Perseverances trykte dele ville ikke bringe missionen i fare, hvis de ikke fungerede som planlagt, men som Pate sagde, "At flyve disse dele til Mars er en stor milepæl, der åbner døren lidt mere for additiv fremstilling i rumindustrien."

Den ydre skal af PIXL, et af instrumenterne ombord på NASAs Perseverance Mars rover, omfatter flere dele, der var lavet af 3D-printet titanium. Indsatsen viser den forreste halvdel af den todelte skaldel, den var færdig. Kredit:NASA/JPL-Caltech

En skal til PIXL

Af de 11 trykte dele, der går til Mars, fem er i Perseverances PIXL-instrument. Kort for det planetariske instrument for røntgenlitokemi, enheden i madkassestørrelsen hjælper roveren med at finde tegn på fossiliseret mikrobiel liv ved at skyde røntgenstråler mod klippeoverflader for at analysere dem.

PIXL deler plads med andre værktøjer i det roterende tårn på 88 pund (40 kilogram) for enden af roverens 7 fod lange (2 meter lange) robotarm. For at gøre instrumentet så let som muligt, JPL-teamet designede PIXLs todelte titanium-skal, en monteringsramme, og to støtteben, der fastgør skallen til enden af armen, så den er hul og ekstremt tynd. Faktisk, delene, som blev 3-D printet af en leverandør kaldet Carpenter Additive, har tre eller fire gange mindre masse, end hvis de var blevet produceret konventionelt.

"I en meget reel forstand, 3-D print gjorde dette instrument muligt, sagde Michael Schein, PIXLs ledende maskiningeniør hos JPL. "Disse teknikker gjorde det muligt for os at opnå en lav masse og høj præcision, som ikke kunne laves med konventionel fremstilling."

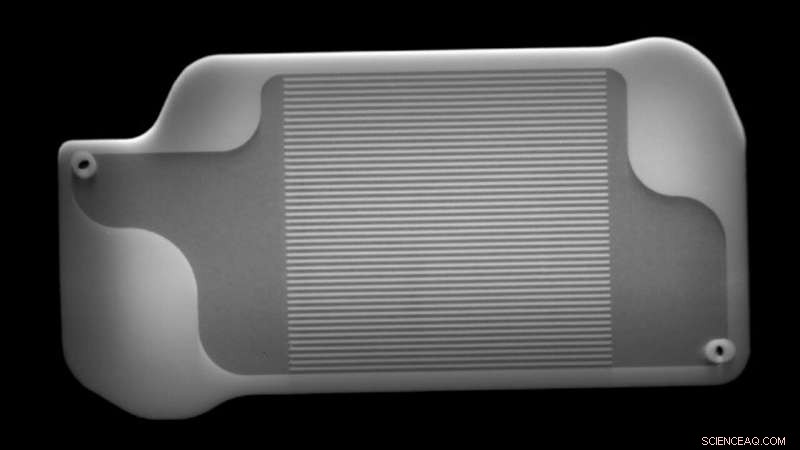

Dette røntgenbillede viser indersiden af en 3D-printet del inde i Perseverances MOXIE-instrument. Marsluft vil blive ført ind i de små kanaler i midten af denne del, hvor de forvarmes. Røntgenbilleder som disse bruges til at kontrollere for defekter inde i dele; I dette tilfælde, ingeniører tjekkede for at sikre, at kanalerne var fri for 3D-printpulver. Kredit:NASA/JPL-Caltech

MOXIE skruer op for varmen

Perseverances seks andre 3-D-printede dele kan findes i et instrument kaldet Mars Oxygen In-Situ Resource Utilization Experiment, eller MOXIE. Denne enhed vil teste teknologi, der i fremtiden, kunne producere industrielle mængder ilt for at skabe raketdrivstof på Mars, hjælper astronauter med at sende tilbage til Jorden.

For at skabe ilt, MOXIE varmer Mars luft op til næsten 1, 500 grader Fahrenheit (800 grader Celsius). Inden i enheden er der seks varmevekslere - nikkellegeringsplader i palmestørrelse, der beskytter nøgledele af instrumentet mod virkningerne af høje temperaturer.

Mens en konventionelt bearbejdet varmeveksler skal laves af to dele og svejses sammen, MOXIE's blev hver 3-D-printet som et enkelt stykke på nærliggende Caltech, som administrerer JPL for NASA.

"Denne slags nikkeldele kaldes superlegeringer, fordi de bevarer deres styrke selv ved meget høje temperaturer, " sagde Samad Firdosy, en materialeingeniør hos JPL, der var med til at udvikle varmevekslerne. "Superlegeringer findes typisk i jetmotorer eller kraftgenererende turbiner. De er rigtig gode til at modstå korrosion, selv når det er rigtig varmt."

Selvom den nye fremstillingsproces byder på bekvemmelighed, hvert lag af legering, som printeren lægger ned, kan danne porer eller revner, der kan svække materialet. For at undgå dette, pladerne blev behandlet i en varm isostatisk presse - en gasknuser - der opvarmer materialet til over 1, 832 grader Fahrenheit (1, 000 grader Celsius) og tilføjer intenst tryk jævnt rundt om delen. Derefter, ingeniører brugte mikroskoper og masser af mekaniske tests til at kontrollere mikrostrukturen af vekslerne og sikre, at de var egnede til rumflyvning.

"Jeg elsker virkelig mikrostrukturer, " sagde Firdosy. "For mig at se den slags detaljer, når materiale udskrives, og hvordan det udvikler sig at lave denne funktionelle del, der flyver til Mars - det er meget fedt."

Varme artikler

Varme artikler

-

Kina siger, at ny raket bringer rumstationsplaner tættere påPå dette foto taget torsdag den 3. november, 2016, en CZ-5 tunglift-raket, den seneste i Kinas Long March -serie, eksploderer fra Wenchang Satellite Launch Center i Wenchang amt i det sydlige Kinas Ha

Kina siger, at ny raket bringer rumstationsplaner tættere påPå dette foto taget torsdag den 3. november, 2016, en CZ-5 tunglift-raket, den seneste i Kinas Long March -serie, eksploderer fra Wenchang Satellite Launch Center i Wenchang amt i det sydlige Kinas Ha -

Se Venus' roterende horn ved daggryenus, blot 10,5 timer før ringere konjunktion den 25. marts. Kredit:Shahrin Ahmad Har du set det endnu? En gammel ven tog imod os på en tidlig morgen løbetur i går, da vi nemt kunne spionere den s

Se Venus' roterende horn ved daggryenus, blot 10,5 timer før ringere konjunktion den 25. marts. Kredit:Shahrin Ahmad Har du set det endnu? En gammel ven tog imod os på en tidlig morgen løbetur i går, da vi nemt kunne spionere den s -

Hubble bevæger sig tættere på normale videnskabelige operationerNASAs Hubble -rumteleskop. Kredit:NASA NASA tog store fremskridt i sidste uge med at tage et Hubble Space Telescope backup gyroskop (gyro) i brug, der fejlagtigt returnerede ekstremt høje rotation

Hubble bevæger sig tættere på normale videnskabelige operationerNASAs Hubble -rumteleskop. Kredit:NASA NASA tog store fremskridt i sidste uge med at tage et Hubble Space Telescope backup gyroskop (gyro) i brug, der fejlagtigt returnerede ekstremt høje rotation -

NASA anmoder om et budget på 21 milliarder dollars for at lede agenturerne tilbage med astronauter …Kredit:CC0 Public Domain NASA sætter sine penge på månen, forberedelse til det, som rumfartsorganisationen siger, vil være landets længe ventede, bæredygtig tilbagevenden til missioner uden for Jo

NASA anmoder om et budget på 21 milliarder dollars for at lede agenturerne tilbage med astronauter …Kredit:CC0 Public Domain NASA sætter sine penge på månen, forberedelse til det, som rumfartsorganisationen siger, vil være landets længe ventede, bæredygtig tilbagevenden til missioner uden for Jo

- Elektrisk stød til kulstof gør en bedre vandrenser

- Orkanernes indvirkning på økosystemet i Puerto Rico

- Planteinspiration kan føre til fleksibel elektronik

- Mangrover reducerer oversvømmelser under orkaner, spare milliarder af dollars i tab af ejendom

- Apple inkluderer 300 magasiner i abonnementsnyhedstjenesten

- 3D-print af små batterier