NASA marshall fremmer 3-D-printet raketmotordyseteknologi

Gennem hot-fire test på NASAs Marshall Space Flight Center, ingeniører satte denne dyse igennem dens trin, akkumulerer mere end 1, 040 sekunder ved høje forbrændingskammertryk og temperaturer. Nu, denne teknologi bliver licenseret og overvejet i kommercielle applikationer på tværs af industrien. Kredit:NASA/MSFC/David Olive

Raketmotordyser fungerer ved ekstreme temperaturer og tryk fra forbrændingsprocessen og er komplekse og dyre at fremstille. Derfor er et team af ingeniører ved NASAs Marshall Space Flight Center i Huntsville, Alabama, udviklet og bevist en ny additiv fremstillingsteknik til dysefremstilling, der i høj grad kan reducere omkostninger og udviklingstid.

En ny proces kaldet Laser Wire Direct Closeout (LWDC) blev udviklet og avanceret hos NASA for at bygge en billigere dyse på væsentligt kortere tid. LWDC er en anden proces end de fleste 3-D printteknologier, som er pulverbaserede og fremstillet i lag. Den bruger en friform-styret energitrådsaflejringsproces til at fremstille materiale på plads. Denne nye NASA-patenterede teknologi har potentialet til at reducere byggetiden fra flere måneder til flere uger.

"NASA er forpligtet til at revitalisere og transformere sine allerede meget avancerede produktionsteknologier til raketmotorer, " sagde Preston Jones, direktør for Ingeniørdirektoratet i Marshall. "Det, der gør dette udviklingsprojekt endnu mere unikt, er, at der var tre separate, state-of-the-art, avancerede produktionsteknologier, der bruges sammen til at bygge en bedre dyse og bevise det gennem hot-fire test – et eksempel på, hvorfor Marshall fortsætter med at være en verdensomspændende førende inden for fremstilling af fremdriftsteknologier."

Dyser kan se enkle ud udefra, men de er meget komplekse. Den nye LWDC-metode anvender en trådbaseret additiv fremstillingsproces for præcist at lukke dysekølevæskekanalerne ud, som indeholder højtrykskølevæsken, der beskytter væggene mod de høje temperaturer, en dyse skal tåle.

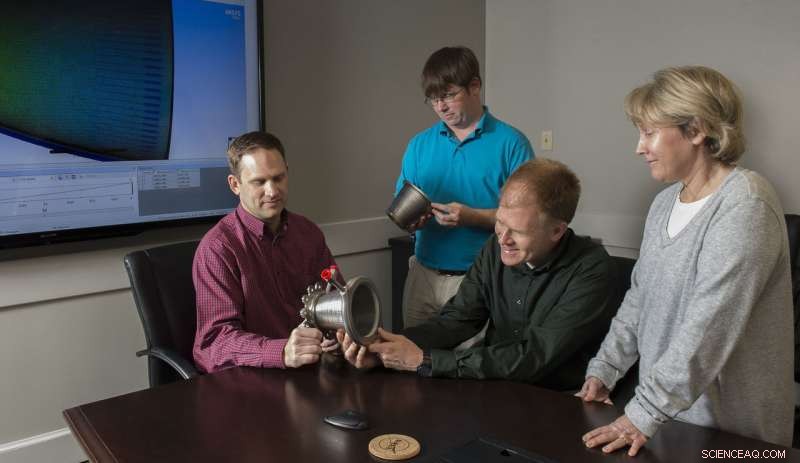

Ingeniører fra NASA Marshall Space Flight Centers fremdriftsafdeling undersøger dyser, der er fremstillet ved hjælp af en friformstyret energitrådsaflejringsproces. Fra venstre ses Paul Gradl, Will Brandsmeier, Ian Johnston og Sandy Greene, med dyserne, som blev bygget ved hjælp af en NASA-patenteret teknologi, der har potentialet til at reducere byggetiden fra flere måneder til flere uger. Kredit:NASA/MSFC/Emmett Given

Dyser afkøles aktivt, eller regenerativt afkølet, hvilket betyder, at drivmidlet senere brugt i forbrændingscyklussen ledes gennem dysen for at afkøle væggene ordentligt, så de ikke overophedes. For at afkøle dyserne regenerativt, en række kanaler er fremstillet i dysen, men skal så lukkes ud, eller forseglet, at indeholde højtrykskølevæsken. Den nye patenterede proces ved hjælp af LWDC-teknologien lukker kølevæskekanalerne og danner en støttekappe på plads, reagerer strukturelle belastninger under motordrift.

"Vores motivation bag denne teknologi var at udvikle en robust proces, der eliminerer flere trin i den traditionelle fremstillingsproces, sagde Paul Gradl, en senior fremdriftsingeniør i Marshall's Engine Components Development &Technology Branch. Gradl har fokuseret hele sin karriere på raketdyser og forbrændingskamre, som denne udviklet og patenteret hos Marshall. "Fremstillingsprocessen kompliceres yderligere af det faktum, at dysens varme væg kun er tykkelsen af nogle få ark papir og skal modstå høje temperaturer og belastninger under drift."

Efter at Marshall medudviklede og patenterede LWDC-processen, Keystone Synergistic of Port St. Lucie, Florida, brugt teknologien til at fremstille og teste en dyse. Gennem hot-brand test i Marshall, ingeniører satte denne dyse igennem dens trin, akkumulerer mere end 1, 040 sekunder ved høje forbrændingskammertryk og temperaturer. Nu, denne teknologi bliver licenseret og overvejet i kommercielle applikationer på tværs af industrien.

Den anden teknologi, der blev testet som en del af denne kampagne, var en slibende vandstrålefræsningsproces for at danne kølevæskekanalerne udviklet af Ormond, LLC af Auburn, Washington, mens en yderligere udviklet teknologi var en bue-baseret aflejringsteknologi til additivt at fremstille den næsten nettoformede liner, der ville indeholde de vandstråleformede kanaler. Alle tre teknologier blev udviklet gennem NASAs Small Business Innovation Research-program, arbejder på at samle agenturet med dets industripartnere for at fremme produktionen. Med projekter som disse, Marshall stimulerer små virksomheder til at maksimere afkastet af USA's investering i rumteknologi og udforskning.

"En af de ting, jeg bliver glad for, er at fremme og bevise nye teknologier til vores applikation med industripartnere, som en privat rumvirksomhed derefter kan bruge som en del af deres forsyningskæde, " sagde Gradl. "Det var målet bag noget af dette - vi formulerede konceptet, arbejdet med eksterne leverandører, og nu indgår vi i partnerskab for at tilføre denne nye teknologi i hele industrien for at forbedre avanceret fremstilling."

Sidste artikelFylder lithium-ion-celler hurtigere

Næste artikelDropbox hæver prisklassen forud for aktiedebut

Varme artikler

Varme artikler

-

Neuralt netværk assimilerer flere typer sundhedsdata for at hjælpe læger med at træffe beslutnin…Ny forskning beskriver et enkelt neuralt netværk, der kan indsamle manglende data fra en patient og tilføje det til deres diagram. Kredit:MIT News MIT-forskere har udviklet en model, der kan assim

Neuralt netværk assimilerer flere typer sundhedsdata for at hjælpe læger med at træffe beslutnin…Ny forskning beskriver et enkelt neuralt netværk, der kan indsamle manglende data fra en patient og tilføje det til deres diagram. Kredit:MIT News MIT-forskere har udviklet en model, der kan assim -

Nissan ændrer ikke autonome køreprøver over Uber -styrtI denne 23. feb. 2018, fil foto, Nissan Motor Co.s Easy Ride robo-køretøj bevæger sig under en testtur i Yokohama, nær Tokyo. Nissans planlægningschef sagde fredag, at den japanske bilproducent ikke p

Nissan ændrer ikke autonome køreprøver over Uber -styrtI denne 23. feb. 2018, fil foto, Nissan Motor Co.s Easy Ride robo-køretøj bevæger sig under en testtur i Yokohama, nær Tokyo. Nissans planlægningschef sagde fredag, at den japanske bilproducent ikke p -

Oxford siger nej til yderligere Huawei-finansieringOxford University siger, at det ikke vil forfølge nye finansieringsmuligheder med den kinesiske telekomkoncern Huawei Oxford University har besluttet at give afkald på yderligere finansiering fra

Oxford siger nej til yderligere Huawei-finansieringOxford University siger, at det ikke vil forfølge nye finansieringsmuligheder med den kinesiske telekomkoncern Huawei Oxford University har besluttet at give afkald på yderligere finansiering fra -

Menneskecentreret design til fremtidig mobilitetDr. Jo Kuys siger, at mange byers design prioriterer biler frem for mennesker, og at der er et stort behov for menneskecentreret design med fokus på, hvordan transport spiller en rolle i moderne byer.

Menneskecentreret design til fremtidig mobilitetDr. Jo Kuys siger, at mange byers design prioriterer biler frem for mennesker, og at der er et stort behov for menneskecentreret design med fokus på, hvordan transport spiller en rolle i moderne byer.

- Amerikanske fyringer steg til rekordhøje 11,4 millioner i marts

- Rene guld nanopartikler kan hæmme fedtoplagring

- 6. årtusinde f.Kr. struktur opdaget i Saudi-Arabien

- Videnskabsprojekt om negle, der Rust

- Kinas raketfejl vil sandsynligvis sætte de næste rummissioner tilbage

- Grafen forbedrer mange materialer, men efterlader dem fugtbare