Højtydende komponenter fremstillet ved galvanisering

Balancehjulet er det bankende hjerte i enhver mekanisk urmekanisme. De sarte fjedre er normalt lavet af støbt, smedet Nivarox legering. Hos Empa produceres en ny generation af balancefjedre med midler til galvanisering. Kredit:A. Lange &Söhne

Hvad sker der, når noget bliver mindre og mindre? Det er den type spørgsmål, Empa-forsker Johann Michler og hans team undersøger. Som et biprodukt af deres forskning kunne helt nye urfjedre snart bruges i schweiziske ure.

Anvendt forskning er ikke altid initieret af industrien - men ofte giver det resultater, som hurtigt kan implementeres af virksomheder. Et godt eksempel kan ses på Empa campus i Thun:Små urfjedre er udstillet på Laboratory for Mechanics of Materials and Nanostructures. Disse fjedre – det bankende hjerte i ethvert mekanisk ur – er ikke dine sædvanlige komponenter. De er ikke lavet af de berømte Nivarox-ledninger, men snarere deponeres elektrisk – eller, hellere, elektrokemisk - i den ønskede form fra en forkølelse, vandig saltvandsopløsning.

Nu, produktionen i Empa-laboratoriet er vokset ud af de første pilotforsøg. Regelmæssigt leveres de elektropletterede fjedre til R&D-afdelingen hos en større schweizisk urmager, hvor de er monteret i prototype urmekanismer. Urene kører. Imidlertid, der er stadig arbejde at gøre med deres nøjagtighed og langsigtede stabilitet.

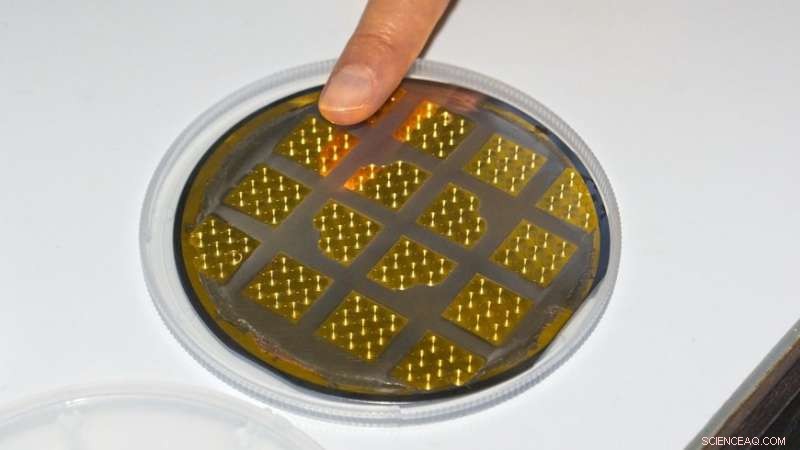

For kun få år siden, Empa var nødt til at stole på partnere til at tage sig af visse procestrin. I mellemtiden knowhow til hele produktionsprocessen samles i Michlers laboratorium. Laetitia Philippe, som fører tilsyn med produktionen af kilderne, forklarer produktionstrinene. Grundmaterialet er en siliciumwafer som dem, der bruges til at producere computerchips og solceller. Denne wafer er oprindeligt belagt med et ledende guldlag og, senere, et tyndt lag lysfølsom maling. Fjederens form projiceres derefter på den, og de oplyste dele af malingen ætses ud. Nu kan den ønskede metalliske legering galvaniseres på den ledende guldbase.

Urfjedrene er galvaniseret på en forgyldt siliciumwafer, belagt med en lysfølsom maling. Kredit:Empa

Som Philippe kun alt for godt ved, dette afgørende trin i processen er vanskelig. "Vi har brug for en god hvirvel i det galvaniske bad, den rigtige temperatur, nogle organiske tilsætningsstoffer og en strøm med den helt rigtige styrke og - hvis det er vekselstrøm - i den rigtige form." målet er at opløse fjedrene ud af den galvaniske form. I første omgang, forskerne bruger et lysmikroskop til at kontrollere, om fjederformene er fyldt korrekt med metal. Derefter finpoleres formens overside for at sikre, at alle fjedre er af en defineret tykkelse; resultatet verificeres via røntgenfluorescensanalyse. Endelig, malingen fjernes med et iltplasma, siliciumwaferen ætset væk ved hjælp af en stærk alkalisk opløsning og guldbelægningen opløst. De resterende fjedre skal derefter ind i en speciel vaskemaskine i et par timer for at fjerne eventuelle kamme og fremspringende metalrester. Disse fejlfri fjedre går derefter ind i urlaboratoriet til prototypeproduktion.

Et biprodukt af forskning

For forskerne på Empa, imidlertid, denne form for prototypeproduktion er kun et aspekt af deres videnskabelige arbejde. "Vores mål er bestemt ikke at konkurrere med leverandører i urindustrien, " siger Michler. "På Empa, vi er hovedsageligt interesserede i selve miniaturiseringsprocessen." Michlers team studerer de mekaniske egenskaber af de bittesmå dele med små stempler og nåle. Når alt kommer til alt, materialernes egenskaber ændres, hvis vi bygger bittesmå dele:Duktile metaller bliver hårdere; skør keramik, på den anden side, bliver duktilt med meget små komponentstørrelser.

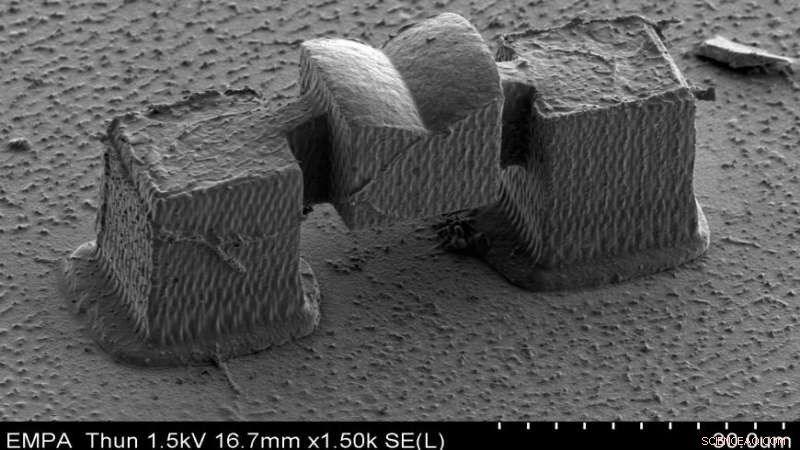

Det lykkedes for holdet at producere broer og søjler lavet af solidt nikkel, der kun er få mikrometer store. Kredit:Empa

"Forudsætningen for enhver eksamen, imidlertid, er, at vi er i stand til at producere de objekter, vi er interesserede i, ud fra definerede kriterier, " forklarer Empa-forskeren. Således, Michlers team stræber ikke kun efter at mestre et enkelt procestrin, men også holde styr på kvaliteten af hele proceskæden. "Nogle procestrin er tæt forbundne, " siger Michler. "Hvis vi ændrer en parameter, såsom geometrien af galvaniseringsformene eller sammensætningen af legeringen, Vi skal normalt justere de foregående og efterfølgende trin, også. Vi ønsker at forstå disse sammenhænge og virkningerne af miniaturisering i alle aspekter."

Additiv fremstilling i 3-D

Udover todimensionelle strukturer, forskerne i Thun har allerede gjort fremskridt i produktionen af 3D-strukturer – også ved hjælp af galvanisering. De nødvendige forme fremstilles ikke ved at belyse lag af maling på siliciumwafers, men snarere via det, der er kendt som to-foton polymerisation. Dette involverer udsendelse af en laserstråle i en beholder med en speciel flydende plastprecursor. I strålens brændpunkt, væsken polymeriserer og størkner. Empa-teamet lykkedes med at lave sarte strukturer og galvanisere dem med en nikkelborbelægning. I styrkeprøver, disse metalliserede strukturer udviste meget mere stabilitet end det rå polymerstillads. I mellemtiden forskerne har også formået at fremstille broer og søjler af massivt nikkel, der kun er få mikrometer store. Stresstest afslører, hvordan nikkellegeringerne opfører sig i disse dimensioner. "Vi er allerede i stand til at lave sådanne strukturer med en pæn regelmæssighed og på en replikerbar måde, " siger Laetitia Philippe. "Vi har taget et stort skridt fremad på vejen mod mikromekanik lavet af elektropletterede komponenter." I en ikke alt for fjern fremtid, disse komponenter kan tillade urmekanismer med særligt fine mekaniske komplikationer.

Sidste artikelDet mindste styrbare kateter

Næste artikelStyring af krystalstørrelsen af organiske halvledere

Varme artikler

Varme artikler

-

Disse værktøjer hjælper ældre mennesker med at oprette forbindelse digitalt, mens de isoleresSocial isolation er ikke nyt for mange ældre, teknologi kan hjælpe med at lindre nogle af følelserne af ensomhed. Kredit:WitthayaP/Shutterstock Social isolation er næppe en ny oplevelse for mange

Disse værktøjer hjælper ældre mennesker med at oprette forbindelse digitalt, mens de isoleresSocial isolation er ikke nyt for mange ældre, teknologi kan hjælpe med at lindre nogle af følelserne af ensomhed. Kredit:WitthayaP/Shutterstock Social isolation er næppe en ny oplevelse for mange -

Dataanalyse for mere sikkert luftrumKredit:Queensland University of Technology Forestil dig at kunne forudsige en uerfaren pilots uberegnelige flyvebane i realtid. QUT -forskere har udnyttet dataanalyse til at opbygge en algoritme,

Dataanalyse for mere sikkert luftrumKredit:Queensland University of Technology Forestil dig at kunne forudsige en uerfaren pilots uberegnelige flyvebane i realtid. QUT -forskere har udnyttet dataanalyse til at opbygge en algoritme, -

Første maskingenererede bog udgivetKredit:CC0 Public Domain Springer Nature udgav sin første maskingenererede bog, kompileret ved hjælp af en algoritme udviklet af forskere fra Goethe Universitet. Dette samarbejde brød ny vej med d

Første maskingenererede bog udgivetKredit:CC0 Public Domain Springer Nature udgav sin første maskingenererede bog, kompileret ved hjælp af en algoritme udviklet af forskere fra Goethe Universitet. Dette samarbejde brød ny vej med d -

Boeing opgraderer software på kriseramte 737 MAX efter dødbringende styrtFamilier til ofre søger på stedet for Ethiopian Airlines-styrtet den 15. marts, 2019 Boeing opgraderer softwaren til forebyggelse af stall på sin 737 MAX, industrikilder sagde fredag, da franske e

Boeing opgraderer software på kriseramte 737 MAX efter dødbringende styrtFamilier til ofre søger på stedet for Ethiopian Airlines-styrtet den 15. marts, 2019 Boeing opgraderer softwaren til forebyggelse af stall på sin 737 MAX, industrikilder sagde fredag, da franske e

- For at overtale en modstander, prøv at lytte, Berkeley-forsker siger

- Forskerhold bruger excitoner til at tage elektronik ind i fremtiden

- Overflademønstrede kolloide partikler

- Spring mod robuste metalphosphidelektroder uden bindemiddel til Li-ion-batterier

- Global opvarmning får tropiske jorder til at lække kuldioxid

- Nyt lys på baryonisk stof og tyngdekraft på kosmiske skalaer