Nye bipolære plader af tynde metalfolier til brændselsceller

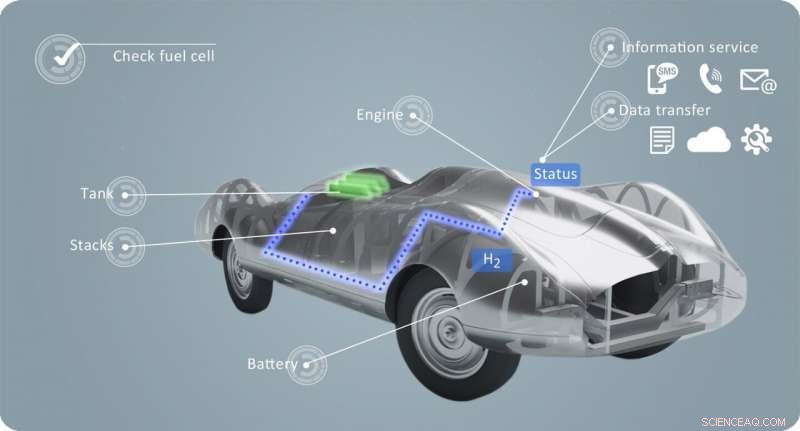

Silberhummel-racerbilen bliver udstyret med en avanceret brændselscellemotor. Kredit:Fraunhofer IWU

På Fraunhofer Institute for Machine Tools and Forming Technology IWU, forskere udvikler avanceret teknologi til fremstilling af brændselscellemotorer med det formål at lette deres hurtige og omkostningseffektive serieproduktion. Til denne ende, IWU-forskerne fokuserer i første omgang direkte på hjertet af disse motorer og arbejder på måder at fremstille bipolære plader af tynde metalfolier. På Hannover Messe, Fraunhofer IWU vil fremvise disse og andre lovende brændselscellemotorforskningsaktiviteter med Silberhummel-racerbilen.

Når det kommer til at levere energi i elektriske motorer, brændselsceller er en ideel måde at supplere batterier på for at øge rækkevidden. Imidlertid, fremstilling af brændselsceller er fortsat en omkostningsintensiv proces, så der er stadig relativt få bilmodeller med denne drivteknologi på det tyske marked. Nu arbejder forskerne ved Fraunhofer IWU på en mere omkostningseffektiv løsning:"Vi tager en holistisk tilgang og ser på alle komponenterne i en brændselscellemotor. Det starter med levering af brint, påvirker valget af materialer, der er direkte involveret i at generere elektricitet i brændselsceller, og det strækker sig til termoregulering i selve cellen og i køretøjet som helhed, " forklarer Sören Scheffler, projektleder hos Fraunhofer IWU i Chemnitz.

Brændselsceller:hurtig og økonomisk produktion i stor skala

Som et første skridt, forskerne fokuserer på hjertet af enhver brændselscellemotor:"stakken". Det er her, der genereres energi i en række stablede celler, der består af bipolære plader og elektrolytmembraner.

"Vi undersøger, hvordan vi kan erstatte konventionelle bipolære grafitplader med tynde metalfolier. Dette ville gøre det muligt at fremstille stakke hurtigt og økonomisk i stor skala og ville øge produktiviteten markant, " siger Scheffler. Forskerne fokuserer også på kvalitetssikring. Hver komponent i stakkene inspiceres direkte i fremstillingsprocessen. Dette skal sikre, at kun dele, der er fuldt undersøgt, kommer ind i en stak.

Parallelt, Fraunhofer IWU sigter mod at forbedre stakkens evne til at tilpasse sig miljøet og køresituationen. Scheffler forklarer, "Vores hypotese er, at dynamisk tilpasning til miljøvariable - også hjulpet af AI - kan hjælpe med at spare brint. Det gør en forskel, om en motor bruges ved høje eller lave udendørstemperaturer, eller om det bruges på sletter eller i bjergene. I øjeblikket, stakke fungerer i en foruddefineret, fast driftsområde, der ikke tillader denne form for miljøafhængig optimering."

Fraunhofer-eksperterne vil demonstrere deres forskningstilgang med deres Silberhummel-udstilling på Hannover Messe fra 20. til 24. april, 2020. Silberhummel er baseret på en racerbil, der blev designet af Auto Union AG i 1940'erne. Fraunhofer IWU-udviklerne har nu brugt nye fremstillingsmetoder til at rekonstruere dette køretøj og skabe en moderne teknologidemonstrator. Deres mål er at udstyre Silberhummel med en elektrisk motor baseret på avanceret brændselscelleteknologi. Denne teknologi vil allerede blive projiceret digitalt ind i køretøjet på Hannover Messe.

Selve Silberhummel-kroppen er også et eksempel på de innovative fremstillingsløsninger og formningsprocesser, der videreudvikles på Fraunhofer IWU. Her, imidlertid, fokus er på omkostningseffektiv fremstilling af små batchstørrelser. Silberhummels kropspanel blev ikke formet med store presser, der involverede kompleks betjening med støbestålværktøj. I stedet, der blev brugt negative støbeforme lavet af let bearbejdeligt træ. En værktøjsmaskine, der er designet til dette formål, pressede kropspanelet på træformen bid for bid ved hjælp af en speciel dorn. Eksperter kalder denne metode "inkrementel formning." "Det resulterer i meget hurtigere oprettelse af de ønskede komponenter end med den konventionelle metode - uanset om fendere, hætter eller endda sidesektioner af sporvogne. Den konventionelle fremstilling af de værktøjer, der bruges til at danne kropsdele, for eksempel, kan tage flere måneder. Vi havde brug for knap en uge til vores test – fra fremstilling af træformen til det færdige panel, " siger Scheffler.

Varme artikler

Varme artikler

-

Eksoskelet designet til at hjælpe paraplegics gåKredit:Wandercraft Et eksoskelet, der kan genoprette mobiliteten for personer, der er bundet til kørestol, bliver altid mødt med interesse af læger og de berørte. Denne gang, en stor interesse er

Eksoskelet designet til at hjælpe paraplegics gåKredit:Wandercraft Et eksoskelet, der kan genoprette mobiliteten for personer, der er bundet til kørestol, bliver altid mødt med interesse af læger og de berørte. Denne gang, en stor interesse er -

Højhastighedsnetværk for førstehjælpere giver anledning til bekymringI denne onsdag, 1. maj, 2019, Foto, Anchorage politichef Justin Doll viser sin telefon, som er udnyttet til et nyt nationalt trådløst netværk dedikeret til førstehjælpere. Anchorage politi er blandt o

Højhastighedsnetværk for førstehjælpere giver anledning til bekymringI denne onsdag, 1. maj, 2019, Foto, Anchorage politichef Justin Doll viser sin telefon, som er udnyttet til et nyt nationalt trådløst netværk dedikeret til førstehjælpere. Anchorage politi er blandt o -

Facebook ansætter højtstående advokat i det amerikanske udenrigsministeriumFacebook har ansat Jennifer Newstead, en højtstående advokat i det amerikanske udenrigsministerium krediteret for at have hjulpet med at udforme den kontroversielle Patriot Act, som dens nye generalad

Facebook ansætter højtstående advokat i det amerikanske udenrigsministeriumFacebook har ansat Jennifer Newstead, en højtstående advokat i det amerikanske udenrigsministerium krediteret for at have hjulpet med at udforme den kontroversielle Patriot Act, som dens nye generalad -

Apple WWDC 2019:iTunes er i går; i dag alt om hurtigere nye iOS -funktionerKredit:CC0 Public Domain Da der i weekenden lekkede besked om, at Apple planlagde at lukke iTunes i den næste version af sin desktop -software, der var et råb og tale om en ende på en æra. Den ær

Apple WWDC 2019:iTunes er i går; i dag alt om hurtigere nye iOS -funktionerKredit:CC0 Public Domain Da der i weekenden lekkede besked om, at Apple planlagde at lukke iTunes i den næste version af sin desktop -software, der var et råb og tale om en ende på en æra. Den ær

- En arbejder, der flyver:Kinesiske forskere designer en ny flyvende robot

- Fiskestang selfie stick og videnskabelig efterforskning viser spor til uddøde havkrybdyr

- (Støj) mindre er mere

- Æske chokolade? Hvorfor livet faktisk er som en marts Madness Bracket

- Genbrugsproces for Plastics

- Astronomer opdager en ny gruppe stjerner i bevægelse