Laser polerer 3D-printede metaldele bedre end nogensinde før

En rustfri stålblok fremstillet med en 3D-printer og laserpoleret ovenpå ved hjælp af teknikken udviklet hos Skoltech og MEPhI. Kredit:Daniil Panov/Skoltech.

Forskere fra Skoltech og MEPhI har udtænkt en laserpoleringsteknik, der effektivt fjerner både overfladeruhed og underjordiske porer i indviklet formede metaldele fremstillet med en 3D-printer. Beskrevet i Optik og laserteknologi , er den nye metode særligt velegnet til overfladebehandling af medicinske implantater. Papiret viser, at det overgår tidligere tilgængelige teknikker, som har tendens til at fungere godt, når enten ruhed eller porøsitet er problemet, men ikke begge dele.

"3D-printere kan producere metaldele med meget indviklede former, men overfladen ender med at blive ru, og der er uvelkomne porer omkring en tiendedel millimeter under overfladen," den første forfatter til undersøgelsen, Skoltech Materials Center Ph.D. studerende Daniil Panov kommenterede. "Vores gruppe har tilpasset den konventionelle laserpoleringsproces på en måde, så den nu reducerer både overfladeruhed og porøsitet under overfladen med en faktor på omkring 10 på stål; og der er ingen grund til, at den ikke skulle fungere med titanium eller kobolt-chrom - den andre almindelige materialer til medicinske implantater."

Dette er bemærkelsesværdigt, fordi ingen anden efterbehandlingsteknik kan løse begge disse problemer på én gang på en tilfredsstillende måde. Konventionel laserpolering er for eksempel god til at håndtere overfladeruhed, men det hjælper ikke rigtigt på uønskede porer, fordi det ikke smelter metallet dybt nok til at nå porerne begravet omkring 0,1 mm under overfladen. Andre slagbaserede teknikker bruger partikler eller laserimpulser til gentagne gange at "hamre" overfladen, hvilket resulterer i porefjernelse, men disse opnår moderate resultater, når det kommer til at reducere overfladeruheden - faktisk øger nogle af dem endda den.

"Idéen bag metoden er enkel:I stedet for at gennemføre flere omgange over overfladen med en laser ved 'optimal' effekt, som det sker ved konventionel laserpolering, øger vi kraften under en af passagene og smelter et tykkere lag af metal," forklarer Panov. "Den optimale kraft kaldes det af en grund, så denne justering ofrer noget overfladekvalitet med hensyn til ruhed. Men denne mindre afvejning på flere procent er virkelig ubetydelig, når man tænker på gevinsten ved at slippe af med de irriterende undergrundsdefekter."

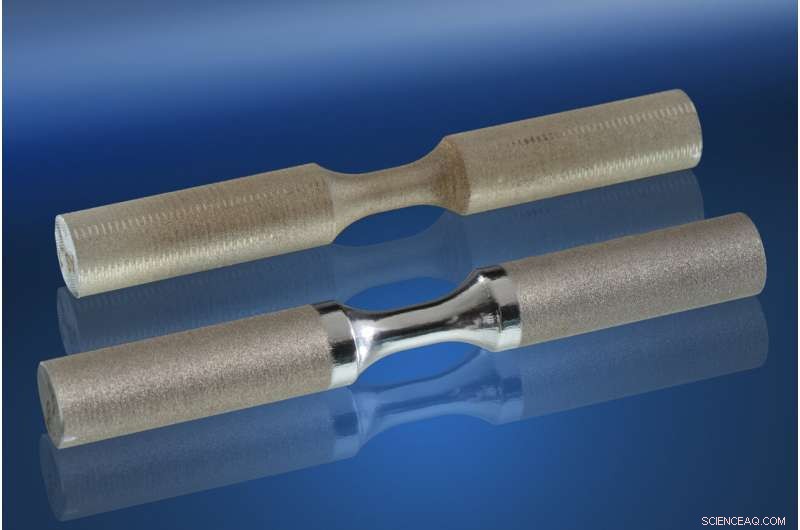

En vægtstangsformet del lavet af rustfrit stål ved hjælp af en 3D-printer og laserpoleret i sin midterdel ved hjælp af teknikken udviklet af Skoltech og MEPhI. Disse prøver blev brugt til metaltræthedstestning. Kredit:Daniil Panov/Skoltech.

Det eneste alternativ ville være maskinbehandling, som mekanisk fjerner de øverste 0,2 mm af materialet, fjerner porerne og efterlader en glat overflade. Dette modvirker dog effektivt formålet med 3D-print, for hvis formen er enkel nok til at blive bearbejdet, så ville en 3D-printer sandsynligvis ikke have været brugt i første omgang.

"Vi har også undersøgt, hvordan vores efterbehandlingsteknik påvirker metaltræthed," tilføjede Panov. "Sammen med overfladeruhed og underjordisk porøsitet er denne egenskab også vigtig for medicinske implantater, fordi de udsættes for gentagne mekaniske belastninger. Det viste sig, at man ikke kun får en reduktion på cirka 90 % i ruhed og porøsitet, men det resulterende materiale. også øget træthedsegenskaber."

Mens forskerne i denne undersøgelse arbejdede med stål, siger de, at deres teknik kan overføres til 3D-printede dele lavet af de to andre metaller, der almindeligvis anvendes i medicinske implantater:titanium og kobolt-chrom-legeringen. Dette er, hvad teamet i øjeblikket arbejder på.

"Underfladeporer er de svage punkter, hvorfra materialeforringelse begynder efter eksponering for cykliske belastninger, så det er afgørende, at de fjernes," sagde Panov. "Også, hvis du for eksempel ser på et kunstigt knæled, vil du bemærke, at det har en kompleks form, og nogle af dets overflader er udsat for gentagne friktioner - og derfor skal være ekstremt polerede - men for andre kan en vis ruhed være gavnlig i forhold til integration med biologisk væv. Laserpolering har præcisionen til at opnå den slags selektivitet."

Studiets hovedforsker, lektor Igor Shishkovsky fra Skoltechs Center for Materiale Technologies, kommenterede:"Det, der også gør vores teknik interessant, er, at du kan bruge den til at skabe strukturerede overflader med kunstige mikromønstre. Dette kan variere fra de bedre kendte effekter. såsom forbedring af overfladens olieabsorberende egenskaber, befugtningsforhold og triviel gravering til mere udfordrende opgaver:implantatoverfladestrukturering før operation, placering af identifikationsmærker og dannelse af diffraktionsgitre på overfladen til blandt andet funktionel enhedsdiagnostik." + Udforsk yderligere

Forskere opnår smeltet silica med høj skadetærskel ved at kæmme kemisk ætsning og laserpolering

Varme artikler

Varme artikler

-

Kan lyd bruges som et våben?Hvad skete der med folk inde i denne bygning, den amerikanske ambassade i Havana? Kredit:Det amerikanske udenrigsministerium Redaktørens note:Regeringen og akademiske efterforskere fortsætter med

Kan lyd bruges som et våben?Hvad skete der med folk inde i denne bygning, den amerikanske ambassade i Havana? Kredit:Det amerikanske udenrigsministerium Redaktørens note:Regeringen og akademiske efterforskere fortsætter med -

EU-kendelse mod Google åbner mulighed, siger rivalenEU-kommissær Margrethe Vestager holder pressekonference om en konkurrencesag, der involverer Google Android, i Europa-Kommissionens bygning, i Bruxelles onsdag d. 18. juli, 2018. Den Europæiske Unions

EU-kendelse mod Google åbner mulighed, siger rivalenEU-kommissær Margrethe Vestager holder pressekonference om en konkurrencesag, der involverer Google Android, i Europa-Kommissionens bygning, i Bruxelles onsdag d. 18. juli, 2018. Den Europæiske Unions -

Tjekkisk advarsel om Huawei, ZTE sikkerhedstrusselHuawei har været udsat for stigende kontrol over sine påståede forbindelser til kinesiske efterretningstjenester Et tjekkisk cybersikkerhedsbureau advarede mandag mod at bruge software og hardware

Tjekkisk advarsel om Huawei, ZTE sikkerhedstrusselHuawei har været udsat for stigende kontrol over sine påståede forbindelser til kinesiske efterretningstjenester Et tjekkisk cybersikkerhedsbureau advarede mandag mod at bruge software og hardware -

Forbedret effektivitet af solceller i helt polymerDe høje FFer (~ 70%) af solcellerne i en blanding af alle polymerer blev opnået på grund af de længere ladningsbærerelevetider på grund af de lavere bimolekylære ladningsrekombinationskoefficienter. D

Forbedret effektivitet af solceller i helt polymerDe høje FFer (~ 70%) af solcellerne i en blanding af alle polymerer blev opnået på grund af de længere ladningsbærerelevetider på grund af de lavere bimolekylære ladningsrekombinationskoefficienter. D

- Grønlands sommerhavblomstring er sandsynligvis drevet af jern

- Coronavirus-effekter skader grundskoleelever og nyuddannede, siger ekspert

- Månens lysstyrketemperatur til kalibrering af mikrobølge-fugtighedsgivere

- Angstrom flerlags metrologi ved at kombinere spektrale målinger og maskinlæring

- Det regner på Grønlands is - om vinteren

- Efterskælv efter jordskælvet i 1959 rystede Yellowstone i 2017-18