Forskeren skaber en ultra-enkel billig metode til at fremstille optisk fiber

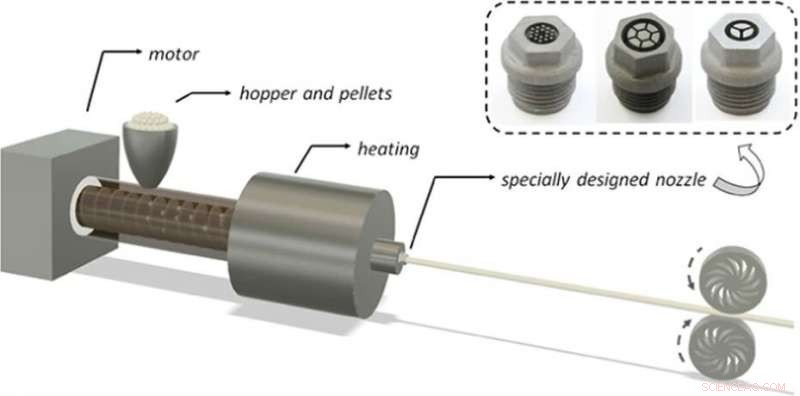

Skematisk opsætning af optisk fiberekstrudering. Kredit: Videnskabelige rapporter

En ny proces til fremstilling af speciel optisk fiber, der er langt enklere, hurtigere og billigere end den konventionelle metode er blevet udviklet af Cristiano Cordeiro, en forsker og professor ved University of Campinas's Physics Institute (IFGW-Unicamp) i staten São Paulo, Brasilien. Cordeiro skabte innovationen under et forskningspraktik ved University of Adelaide i Australien, støttet af et stipendium fra São Paulo Research Foundation-FAPESP og af et partnerskab med hans vært, Heike Ebendorff-Heidepriem. En artikel underskrevet af dem og en tredje samarbejdspartner er publiceret i Videnskabelige rapporter .

"Den konventionelle proces kræver meget store og dyre maskiner og tager næsten en uge. Vores proces kan afsluttes med bænkmonteret udstyr, der er mindst 100 gange billigere og tager mindre end en time fra råvare til slutprodukt. Det vil muliggøre mange flere forskere og laboratorier til at producere deres egen optiske fiber, " fortalte Cordeiro.

Fremgangsmåden ligner nogenlunde ekstruderingsmetoden, der bruges til at fremstille pasta:tryk bringes til at påvirke et duktilt materiale for at tvinge det gennem en matrice, producerer fiber med den passende indre struktur. "Selvfølgelig, alt dette sker med meget mere stringens og præcision, " sagde Cordeiro.

Hundredvis af millioner af kilometer optisk fiber er installeret over hele verden, og mængden af data, de transporterer, fordobles cirka hvert andet år. De bruges ikke kun i telekommunikation, men også til fjernmåling for at overvåge temperatur, mekanisk belastning, hydrostatisk tryk, eller væskestrøm, blandt mange andre parametre.

Takket være deres styrke og tynde er de effektive i fjendtlige miljøer og knapt tilgængelige steder.

Disse funktioner hjælper med at forklare vigtigheden af innovative fremstillingsprocesser. "Den konventionelle proces har flere trin og kræver meget komplekst udstyr, såsom et fibertegnetårn, " sagde Cordeiro. "Først bliver en præform fremstillet, en kæmpe version af fiberen med en diameter på mellem 2 cm og 10 cm. Denne struktur opvarmes og trækkes på en meget kontrolleret måde af tårnet. Massen bevares, og diameteren falder, når længden øges. Vores metode forenkler processen til en enormt reduceret pris. Enheden, vi designede, udfører en enkelt kontinuerlig proces, der starter med polymerpiller og slutter med den færdige fiber. "

Proceduren kan bruges til at fremstille ikke kun alle faste fibre, hvor lys transmitteres via en kerne med et højere brydningsindeks, men også mikrostruktureret fiber indeholdende en række langsgående huller, som forbedrer kontrol af optiske egenskaber og giver en stigning i funktionalitet - herunder muligheden for at lede lys med lavt energitab i en luftkanal. For at skabe mikrostrukturerne, forskerne brugte titanium matricer med passende design.

"For at forenkle fremstillingen af speciel optisk fiber, vi implementerede udstyr og teknikker, der bliver mere overkommelige og tilgængelige takket være populariseringen af 3-D-print, " sagde Cordeiro. "Den eneste maskine, der kræves, er en kompakt vandret ekstruder, der ligner den enhed, der bruges til at producere filament til 3-D-printere. Det er omtrent på størrelse med en mikrobølgeovn og er langt billigere end et tegnetårn. Titan -matricen med massive dele og huller er koblet til ekstruderudgangen. "

På grund af fiberens indviklede indre struktur, forskerne fremstillede matricerne ved additiv fremstilling ved hjælp af passende 3-D-printere. Specialistvirksomheder kan levere additive fremstillingstjenester, så det eneste udstyr, der skal til for at producere fiberen, er den vandrette ekstruder.

Sidste artikelNy lysforstærker kan booste potentialet i fotonik

Næste artikelSpektral klassificering af excitoner

Varme artikler

Varme artikler

-

Kunstige muskler viser mere fleksibilitetDette er fremstillingsproceduren og aktiveringen af oprullet kunstig muskel baseret på tovejsformet hukommelsespolymerfiber. Kredit:Louisiana State University Kunstige muskler opnåede betydelige

Kunstige muskler viser mere fleksibilitetDette er fremstillingsproceduren og aktiveringen af oprullet kunstig muskel baseret på tovejsformet hukommelsespolymerfiber. Kredit:Louisiana State University Kunstige muskler opnåede betydelige -

Nyt løft inden for kvanteteknologierKvantebit i et todimensionelt lag bestående af grundstofferne bor og nitrogen. Kredit:University of Stuttgart I et internationalt samarbejde, forskere ved universitetet i Stuttgart var i stand til

Nyt løft inden for kvanteteknologierKvantebit i et todimensionelt lag bestående af grundstofferne bor og nitrogen. Kredit:University of Stuttgart I et internationalt samarbejde, forskere ved universitetet i Stuttgart var i stand til -

Forskere ID lovende nøgle til ydeevne af næste generations elektronikDenne gengivelse illustrerer de teoretiske orienteringer af elektronspin (røde pile) på forskellige energiniveauer (flerfarvet overflade) i et materiale undersøgt af fysikere i Nebraska. Den næsten en

Forskere ID lovende nøgle til ydeevne af næste generations elektronikDenne gengivelse illustrerer de teoretiske orienteringer af elektronspin (røde pile) på forskellige energiniveauer (flerfarvet overflade) i et materiale undersøgt af fysikere i Nebraska. Den næsten en -

Forskere får gennemsigtige materialer til at absorbere lysSkematisk af en virtuel lysabsorptionsproces:Et lag af et gennemsigtigt materiale udsættes for lysstråler fra begge sider, med lysintensiteten stigende i tid. Billedet er tilladt af forskerne. Kredit:

Forskere får gennemsigtige materialer til at absorbere lysSkematisk af en virtuel lysabsorptionsproces:Et lag af et gennemsigtigt materiale udsættes for lysstråler fra begge sider, med lysintensiteten stigende i tid. Billedet er tilladt af forskerne. Kredit:

- Lokalbefolkningen er bekymret for, at vind og sol vil sluge skove og gårde

- Islinser kan forårsage mange arktiske jordskred

- Meteor set flammende gennem himmel over østkysten

- Video:Hvorfor iskerneforskning er vigtig

- Sådan finder du overfladearealet af trekanter

- Hvad har global opvarmning at gøre med faldet i pola