Udskrivning af optiske chips som en lagkage

Kredit:Eindhoven University of Technology

Hurtigere, mere energieffektiv IKT eller sensorer til at detektere alt mellem begyndende frugtråd og mikroskopiske revner i glasfibre:fotonisk teknologi har store løfter for fremtiden. For at indfri disse løfter tager et europæisk konsortium ledet af TU/e-forskere det næste skridt. INSPIRE-projektet bruger en ny printmetode til at muliggøre massefremstilling af hybride fotoniske chips. Disse kombinerer flere teknologier for at skabe nye muligheder for applikationer.

I løbet af de sidste årtier er et utal af teknologier blevet udviklet til at producere minuskulære enheder, der genererer, registrerer, behandler og transporterer lys. Anvendelser af disse fotoniske chips spænder fra sensorer til overvågning af fødevarekvalitet til komponenter, der muliggør effektiv bredbåndsdatakommunikation.

"Grundlæggende kommer nuværende fotoniske chips for det meste i tre varianter," forelæser Martijn Heck, professor i fotonisk integration og koordinator for INSPIRE-projektet. "De er enten baseret på silicium, siliciumnitrid eller indiumphosphid. På TU/e er vi eksperter i det sidste."

Hvert af de aktuelt brugte fotoniske materialer kommer med deres egne fordele og ulemper. Silicium, og især siliciumnitrid, kan bruges til at transportere lys på chippen med lave tab. Og da materialet danner grundlaget under den nuværende halvlederindustri, kan siliciumbaserede chips fremstilles med eksisterende halvlederfremstillingsteknikker.

Silicium har dog en stor ulempe:det kan ikke generere lys. Så hvis du har brug for en laser, bliver du nødt til at henvende dig til noget andet materiale. Og det er her indiumphosphid kommer ind.

Mod en levedygtig industriel produktionsproces

Heck:"I indiumphosphid er vi i stand til at lave aktive komponenter såsom lasere og forstærkere, hvorimod siliciumnitridbaseret fotonik er langt mere effektiv til at lede lyset. Til mange anvendelser vil en optimal enhed således bestå af begge materialer."

Teknisk set er det allerede muligt at placere indiumphosphid-enheder oven på siliciumbaserede bølgeledere. Men den nuværende proces er ikke egnet til volumenfremstilling, siger Luc Augustin, CTO for SMART photonics, et støberi involveret i projektet.

"Med dette projekt ønsker vi at undersøge mulighederne for at opskalere og printe hele kolonner af enheder på én gang. Både indiumphosphid- og siliciumnitridwafere kan produceres i store volumener, hvor hver wafer indeholder tusindvis af fotoniske enheder. Men når vi vil sætte begge materialer sammen, er vi nødt til at gøre den chip for chip. Det kan måske fungere fint i laboratoriemiljøer, men det er ikke i nærheden af en levedygtig produktionsproces for industrien."

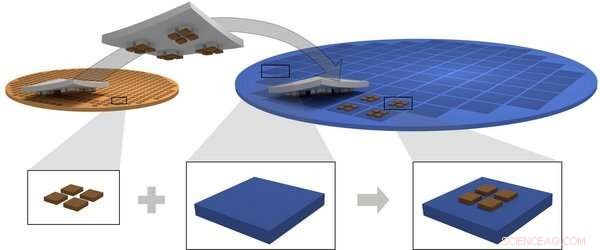

INSPIRE-projektet har til formål at løse det problem og kombinere flere materialer på en skalerbar, robust og omkostningseffektiv måde. Heck:"I dette projekt samler vi tre separate, modne teknologier:vi bruger mikrotransferprint, leveret af X-Celeprint, til at printe flere indiumphosphid-enheder lavet af SMART photonics oven på siliciumnitridwafere produceret hos imec."

"Udskrivningsteknikken er allerede blevet demonstreret at fungere på et enkelt enhedsniveau i laboratoriet. Med dette projekt ønsker vi at undersøge mulighederne for at skalere op og udskrive hele kolonner af enheder på én gang," tilføjer INSPIRE-hovedforsker Yuqing Jiao.

Sådan bager du en lagkage

Opskriften er som følger:En siliciumnitrid wafer indeholdende de passive komponenter i den ultimative chip er produceret med et ekstremt fladt og rent toplag. Til indiumphosphidet dyrkes først et såkaldt sliplag af materiale. Dette er toppet med indiumphosphidlaget, der indeholder de aktive komponenter såsom lasere, optiske forstærkere eller fotodetektorer.

Sliplaget nedenunder ætses derefter væk og efterlader en række meget små ankre, der holder de separate enheder på plads. Derefter tages den tynde indiumphosphidkupon op, ankrene knækkes, og indiumphosphidet som helhed bliver i det væsentlige stemplet oven på siliciumnitridet. Så længe grænsefladen mellem de to lag er glat nok, er et ultratyndt lag klæbemiddel nok til permanent at fastgøre kuponen til waferen.

"Da udgivelseslaget er lavet af materiale, som vi allerede bruger i vores fremstillingsprocesser, vil dette lag ikke påvirke enhedens ydeevne og fremstilling," siger Augustin fra SMART Photonics. "Den udfordrende del bliver at få ætsningsdelen rigtigt for at sikre, at vi faktisk overfører alle de individuelle enheder fra waferen og bevarer deres fulde funktionalitet."

Jiao tilføjer:"En anden udfordring er at finde en smart måde at præcist placere 'frimærkerne' på. Vi har brug for, at indiumphosphid-enhederne placeres oven på deres siliciumnitrid-modstykker med en nøjagtighed på mindre end én mikrometer pr. enhed. Og i sidste ende skal vi opnå en sådan præcision for titusindvis af enheder på én gang."

Kredit:Eindhoven University of Technology

Tre use cases

For at demonstrere styrken af den resulterende hybridteknologi vil der inden for projektet blive undersøgt tre dedikerede use cases. Den første er en distribueret fibersensorudlæsning, foreslået af projektpartner Thales. De har brug for et system, der ved hjælp af optiske fibre kan detektere fejl i store strukturer såsom bygninger og broer.

Denne teknologi tilbyder kontinuerlige målinger i realtid og præcision af strukturelle ændringer på tværs af hele strukturen, selv i de områder, der ikke er tilgængelige for menneskelige operatører. Jiao forklarer:"En laserimpuls sendes ind i fiberen. Når der er en fejl i strukturen, udmønter dette sig i en fejl i fiberen, for eksempel et sno eller et brud."

"Som følge heraf vil der opstå refleksioner. Afhængig af fejlens placering og karakter vil intensiteten og fasen af det reflekterede lys ændre sig. Ved at analysere disse refleksioner kan man fastslå, hvad der er sket og hvor."

Denne forudsete applikation er meget krævende med hensyn til tekniske specifikationer, tilføjer Heck. "For at gøre dette ordentligt med integreret fotonik, har vi brug for en laser med meget lav støj. Da de signaler, vi ønsker at måle, ikke vil have en særlig høj intensitet, er vi også nødt til at opnå detektering med lav støj og høj opløsning. Det er præcis denne kombination af krav, hvor hybridteknologi kan gøre en forskel."

Et andet use case handler om mikrobølgefotonik, som fx bruges i trådløs kommunikation. Også her er Thales involveret som slutbruger. Jiao:"For trådløs kommunikation gælder det, at jo højere frekvens, jo lavere dækning. Så når du går op fra 4G til 5G eller 6G, har du brug for flere basestationer. For at levere signalet fra basestation til basestation, kan du bruge optiske fibre."

"I INSPIRE-projektet bygger vi en pulsgenerator, der koder informationen fra det trådløse signal i et mikrobølgefotonisk signal, der skal føres ind i fibrene. Denne teknologi er for eksempel meget anvendelig til militære radarapplikationer. Da man ikke har for at bære signalet gennem luften, reduceres strømtab, og forbindelsen er sværere at hacke af fjender."

Det tredje use case, en optisk switch til at reducere energiforbruget i datacentre, udforsket sammen med Cambridge University, er mere traditionel set fra et fotonikperspektiv, kommenterer Augustin. "Nuværende datacentre er alle fotoniske. Datacentre og telekommunikation udgør i øjeblikket omkring firs procent af vores marked."

Udfordringen der er at komme med nye designs til helt optiske switche, der samtidigt kan skifte enorme mængder data, siger Heck. "Vi skal skifte mange indgange med mange udgange og med lave tab. I praksis betyder det, at vi skal håndtere et utal af krydsende bølgeledere og switches baseret på aktive elementer, hvor vi skal forhindre termisk krydstale."

"Da målet er en fuldt integreret enhed med kun én grænseflade til fiberinput og én til udgange, er vi nødt til at finde måder at integrere hundredvis af optiske forstærkere, fasemodulatorer og bølgeledersplittere på en enkelt chip, mens vi håndterer den varme, de vil generere. Hvis vi kan påvise, at denne printteknik muliggør produktion af hybridchips i stor skala, ville det åbne en masse nye muligheder for at udforske nye markeder," tilføjer Jiao.

Nye muligheder

Ud over disse tre use cases overvejer Jiao og Heck også en fjerde:optiske kvanteprocessorer. Heck:"Selvom det er mere af et nichemarked, kunne applikationer såsom enkeltfotonkilder eller detektorer til kvanteteknologi helt sikkert gøre en interessant anvendelse. Det ville være fantastisk, hvis vi kunne etablere indiumphosphid som en platformsteknologi til kvantekommunikation eller endda kvantekommunikation. beregning. Det ville også passe fint med missionen for vores nyligt etablerede Eindhoven Hendrik Casimir Institute, at samle elektronik, fotonik og kvanteteknologi."

Også Augustin tænker allerede ud over projektet. "INSPIRE er det næste skridt i fotonisk integration. Overalt i verden leder folk efter måder at kombinere forskellige materialer i en enkelt chip for at tilføje nye funktionaliteter. Den printteknik, der er udforsket i dette projekt, er en unik og meget lovende ny retning at gøre dette."

"Som SMART Photonics udvikler vi generiske teknologier. Hvis vi kan demonstrere, at denne printteknik muliggør produktion af hybridchips i stor skala, ville det åbne en masse nye muligheder for at udforske nye markeder. Hvis vi for eksempel kan printe en photonic material on top of the other, we can probably also print photonics on top of electronics, or on top of microfluidics for biosensors. Though the INSPIRE project is of a rather exploratory nature and the targets are very ambitious, our consortium comprises all of the necessary players to make this a success." + Udforsk yderligere

Ny teknologi bygger integrerede fotoniske kredsløb med ultralavt tab

Varme artikler

Varme artikler

-

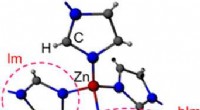

Metal-organiske forbindelser producerer en ny klasse af glasStrukturen af ZIF-62, (zinkimidazolat, benzimidazolat), der viser den tetraedriske struktur i to dimensioner. Kredit:Ang Qiao, Penn State Lyn og vulkaner producerer begge glas, og mennesker har

Metal-organiske forbindelser producerer en ny klasse af glasStrukturen af ZIF-62, (zinkimidazolat, benzimidazolat), der viser den tetraedriske struktur i to dimensioner. Kredit:Ang Qiao, Penn State Lyn og vulkaner producerer begge glas, og mennesker har -

Hvad er universets beregningskraft?Kredit:CC0 Public Domain Kan et nært kig på universet give os løsninger på problemer, der er for vanskelige, selv for en computer i planetstørrelse, at løse? I denne video, Universets beregnings

Hvad er universets beregningskraft?Kredit:CC0 Public Domain Kan et nært kig på universet give os løsninger på problemer, der er for vanskelige, selv for en computer i planetstørrelse, at løse? I denne video, Universets beregnings -

Hvorfor bliver aviser gule over tid?Lignin gør træet stift og træerne står oprejst. Det bliver til sidst papirgult på grund af oxidation. Hitoshi Nishimura/Getty Images Papir er lavet af træ, som hovedsageligt består af hvid cellulose.

Hvorfor bliver aviser gule over tid?Lignin gør træet stift og træerne står oprejst. Det bliver til sidst papirgult på grund af oxidation. Hitoshi Nishimura/Getty Images Papir er lavet af træ, som hovedsageligt består af hvid cellulose. -

Hvordan kaos og tendens til at nå termisk ligevægt opstår fra grundlæggende fysikloveForskere ved JQI har opdaget et kvantesystem, der er en hybrid af orden og kaos. Kredit:geralt/Pixabay Normalt fremkalder ordet kaos mangel på orden:en hektisk dag, en teenagers soveværelse, skatt

Hvordan kaos og tendens til at nå termisk ligevægt opstår fra grundlæggende fysikloveForskere ved JQI har opdaget et kvantesystem, der er en hybrid af orden og kaos. Kredit:geralt/Pixabay Normalt fremkalder ordet kaos mangel på orden:en hektisk dag, en teenagers soveværelse, skatt

- Formen på de kommende ting:Fleksibel, foldbare superkondensatorer til energilagring

- Suomi NPP ser tropisk depression Haikui-form

- PUNCH-missionen passerer vigtig milepæl

- Med laserlys, forskere laver første røntgenholografiske billeder af vira

- En lipidfælde inde i celler reducerer lægemidlets effektivitet

- Forskere øger lithium-svovlbatteriets levetid med en faktor 10