Frankenstein-design muliggør 3D-printet neutronkollimator

Den gennemtestede strategi "del og hersk" fik en ny højteknologisk betydning under neutroneksperimenter udført af forskere ved Department of Energy's Oak Ridge National Laboratory. De opdagede, at de problemer, de stod over for, mens de forsøgte at 3D-printe en kollimator i ét stykke, kunne løses ved i stedet at udvikle et "Frankenstein-design", der involverede flere kropsdele – og nogle ret tydelige ar.

Holdets papir er offentliggjort i tidsskriftet Nuclear Instruments and Methods in Physics Research Section A:Accelerators, Spectrometers, Detectors and Associated Equipment .

Kollimatorer er vigtige komponenter, der bruges til neutronspredning. I lighed med røntgenstråler bruges neutroner til at studere energi og stof på atomær skala. Neutronkollimatorer kan opfattes som tragte, der hjælper med at lede neutroner mod en detektor, efter at de interagerer med eksperimentelle prøvematerialer. Disse tragte tjener primært til at reducere antallet af omstrejfende neutroner, der interfererer med dataindsamling, for eksempel neutroner, der spreder prøveholdere, eller fra andre apparater, der anvendes i eksperimentet, såsom højtryksceller.

Under denne proces kommer de fleste af de uønskede neutroner, dem der spredes fra andre træk end prøven, ind i kanaler inde i kollimatorerne i ulige vinkler og absorberes af kanalvægge, også kaldet blade. Bladene fungerer som tagrenderne på en bowlingbane, som fanger bowlingkugler, der ikke er på vej mod stifterne.

"Forskningstendensen mod at bruge mindre prøver af materialer i mere komplekse miljøer resulterer i et større antal neutroner, som ikke interagerer med prøven og ikke spredes fra prøven," sagde Fahima Islam, studiets hovedforfatter og neutronikforsker ved ORNL's Spallation Neutron Source eller SNS.

"Disse uønskede neutroner producerer uønskede signaturer i dataene, hvilket er grunden til, at vi arbejdede på at producere en 3D-printet kollimator, der kunne specialdesignes til at filtrere disse uønskede baggrundstræk fra under forskellige typer neutronspredningseksperimenter."

Holdet samarbejdede med eksperter på ORNL's Manufacturing Demonstration Facility, eller MDF, for at bruge en 3D-printmetode kaldet binder jetting. Denne additive fremstillingsproces bygger dele og værktøjer af pulveriserede materialer. På samme måde som ved udskrivning på papir bygger præcisionsprocessen delen lag for lag, baseret på et digitalt design, indtil objektet er færdigt.

En forhindring for holdet var at opskalere størrelsen på den trykte kollimator, samtidig med at nøjagtigheden af det færdige produkt blev bevaret. En stor kollimator var nødvendig for at fange et større antal neutroner, der spredes fra prøven og den komplekse trykcelle, der blev valgt til testen. I et miljø under tryk er prøven indkapslet i en ikke-gennemsigtig prøvebeholder, hvilket får et betydeligt antal uønskede neutroner til at spredes kraftigt på en måde, der kan dominere det svagere datasignal, som forskerne leder efter.

"For at demonstrere levedygtigheden af at bruge specialbyggede, 3D-printede kollimatorer, besluttede vi at bruge en meget lille prøve indeholdt i en diamantamboltcelle - et højtrykskammer, der bruger diamanter til at presse materialer. Nogle af disse celler er så komplekse. og stærk, at de er i stand til at producere tryk, der nærmer sig dem i jordens centrum," sagde Bianca Haberl, undersøgelsens tilsvarende forfatter og neutronspredningsforsker ved SNS.

"Faktisk er højtryksceller nogle af de mest komplekse miljøer, der bruges i neutroneksperimenter, så det er en reel udfordring at bortfiltrere den enorme mængde uønsket cellespredning, de producerer."

De videnskabelige principper for design af kollimatorer er generelt godt forstået, så holdets første forsøg på at 3D-printe en kollimator til en så lille prøve involverede blot at skalere den udskrevne delstørrelse op, mens de kontinuerlige, front-to-back blade, der dannede kanalerne, bevares. Binderjet 3D-printeren gjorde det muligt at printe versionen i ét stykke i dimensioner på omkring 12 gange 9 gange 9 tommer, hvilket maksimerede kapaciteten til at styre neutroner til detektoren, mens den stadig passede ind i instrumentet.

Desværre forringede kompleksiteten i at opskalere 3D-printprocessen præcisionen af den printede del i en sådan grad, at den ikke var egnet til at bruge på beamline.

"Simpelthen opskalering af printet som én stor del med kontinuerlige blade var tydeligvis ikke muligt uden yderligere at optimere printprocessen," sagde Garrett Granroth, en medforfatter og neutronspredningsforsker ved SNS. "Et nyt koncept blev efterfølgende udviklet til at printe flere mindre dele og derefter manuelt samle dem til en komplet kollimator. Hovedårsagen til at bruge mindre stykker er, at den revnedannelse, der blev observeret i enkeltkomponentdesignet, primært skyldtes variationer i materialets sammentrækningshastighed under hærdning og afkølingsprocessen. Ved at reducere deres samlede størrelse afkøledes de enkelte dele mere ensartet."

Et alternativt bladdesign med progressivt strammere blade, fra den ende, der vender mod prøven til den ende, der vender mod detektoren, blev brugt i stedet. Denne konfiguration muliggjorde en højere tæthed af blade med reducerede kanalstørrelser og undgik nogle størrelsesrelaterede 3D-udskrivningsbegrænsninger. Ved at sikre, at knivene ikke krydsede en grænse mellem de enkelte dele, var designet mindre følsomt over for skævheder mellem stykkerne under samlingen.

Ved at bruge denne tilgang optimerede holdet kollimatorens ydeevne ved at simulere hele eksperimentet ved hjælp af avancerede beregningsmetoder udviklet til projektet. Simuleringen producerede et design, der kunne gå direkte til produktion uden yderligere ingeniørarbejde.

Den 3D-printede kollimator med alternativt blade blev vurderet for ydeevne på SNAP, Spallation Neutron and Pressure beamline, et dedikeret højtryks neutrondiffraktometer. Eksperimenter afslørede en ekstrem følsomhed over for kollimatorens justering, hvilket understreger nødvendigheden af ultrahøj præcision i kollimatorfremstilling og placering på beamline.

Når først kollimatoren var præcist justeret, muliggjorde den den ønskede stigning i det relative prøvesignal over cellespredningen, hvilket beviser konceptet. Forskerne identificerede også områder for fremtidig forfining, herunder yderligere forbedringer gennem strengere produktionskvalitetskontrol og forbedret justering. Ved at kombinere modellering og avanceret fremstilling har undersøgelsen identificeret et nyt middel til at tilpasse neutronspredningsinstrumentering og fremme neutronvidenskaben.

Flere oplysninger: Fahima Islam et al., Avanceret fremstilling af 3D-brugerdefinerede bor-carbid kollimatorer designet til komplekse miljøer til neutronspredning, Nuklear Instruments and Methods in Physics Research Sektion A:Acceleratorer, spektrometre, detektorer og tilhørende udstyr (2024). DOI:10.1016/j.nima.2024.169165

Leveret af Oak Ridge National Laboratory

Varme artikler

Varme artikler

-

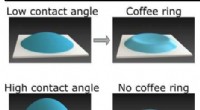

Internationalt hold afslører mysteriet bag kafferingdannelsenEn ny undersøgelse har opdaget mysteriet bag kafferinge, og hvordan det kan fremme forskning i bloddiagnostik. Kredit:Monash University Et internationalt forskerhold, ledet af Monash University, h

Internationalt hold afslører mysteriet bag kafferingdannelsenEn ny undersøgelse har opdaget mysteriet bag kafferinge, og hvordan det kan fremme forskning i bloddiagnostik. Kredit:Monash University Et internationalt forskerhold, ledet af Monash University, h -

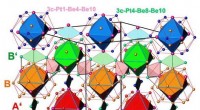

Atomteknikker låser op for strukturen i en sjælden type superledende intermetallisk legeringKredit:Australian Nuclear Science and Technology Organization (ANSTO) Atomteknikker har spillet en vigtig rolle ved bestemmelse af krystalstrukturen i en sjælden type intermetallisk legering, der

Atomteknikker låser op for strukturen i en sjælden type superledende intermetallisk legeringKredit:Australian Nuclear Science and Technology Organization (ANSTO) Atomteknikker har spillet en vigtig rolle ved bestemmelse af krystalstrukturen i en sjælden type intermetallisk legering, der -

Forskere rapporterer om den første superelastiske legering i nanometrisk størrelseSøjler blev bygget ved hjælp af Cu-Al-Ni-legeringen, hver med en diameter på ca. 500 nm (en halv mikrometer). Kredit:José María San Juan / UPV / EHU UPV/EHU-universitetet i Baskerlandet har forske

Forskere rapporterer om den første superelastiske legering i nanometrisk størrelseSøjler blev bygget ved hjælp af Cu-Al-Ni-legeringen, hver med en diameter på ca. 500 nm (en halv mikrometer). Kredit:José María San Juan / UPV / EHU UPV/EHU-universitetet i Baskerlandet har forske -

Når kinetik og termodynamik skal spille sammenForskning fra McKelvey School of Engineering tyder på, at uden at overveje visse faktorer, forskere kan overvurdere, hvor hurtigt calciumcarbonat dannes i saltholdige miljøer. Kredit:Grafik:McKelvey S

Når kinetik og termodynamik skal spille sammenForskning fra McKelvey School of Engineering tyder på, at uden at overveje visse faktorer, forskere kan overvurdere, hvor hurtigt calciumcarbonat dannes i saltholdige miljøer. Kredit:Grafik:McKelvey S

- NESSI fremstår som et nyt værktøj til exoplanetatmosfærer

- Hvad er varmeindekset, som vejrpersonen taler om i løbet af sommeren?

- Montcortès -søen i Spanien afslører klimaforandringernes økologiske fodaftryk fra de sidste 500 …

- Resultater om uddannelse, underernæring dybt foruroligende

- Mustang Skid Loader Specifikationer

- Leder stadig efter Bigfoot