Løsningsbehandlede OLED'er baner vejen for fremtidige belysningsapplikationer

Kredit:Shutterstock

Før det kan overtage vores gader og hjem, OLED-belysning skal gøres mere tilgængelig. SOLEDLIGHT-projektet har udviklet nye flerlags OLED'er takket være en ny proces, der lover at øge produktionseffektiviteten med 20 procent, og dermed reducere omkostningerne.

Får direkte gavn af PI-SCALE-projektet, som involverer oprettelsen af pilotlinjer til produktion af fleksible OLED'er ved hjælp af roll-to-roll deponeringsmetoder, SOLEDLIGHT (Solution Processed OLEDs for Lighting) udviklede med succes flerlags OLED'er med strømeffektivitet, der opnår 20 lm/W. Selvom det endnu ikke er på niveau med vakuumbehandlede ækvivalenter, de nye enheder forventes at opnå 100 lm/W og levetider over 15.000 timer ved projektets afslutning.

Dr Henk Bolink, forsker ved universitetet i Valencia og koordinator for SOLEDLIGHT, diskuterer projektets resultater indtil videre og dets potentiale, især inden for generel belysning og bilapplikationer.

Hvordan giver dit projekt en potentiel løsning på omkostningerne til OLED-belysning?

Trykte eller coatede flerlags OLED'er kombinerer fordelen ved høj ydeevne med afsætningsmetoder med høj kapacitet, der er effektive i materialeforbrug. Derudover den oprindelige investeringsomkostning er lavere sammenlignet med industristandard vakuumaflejringsprocesser.

Hvad med effektiviteten og levetiden af dine OLED'er? Hvordan er de sammenlignet med alternativer?

De SOLEDLIGHT-løsningsbearbejdede OLED'er er endnu ikke på niveau med de vakuumbehandlede ækvivalenter. Indledende fuldt løsningsbehandlede OLED'er bestående af fem aktive lag er blevet klargjort med succes og opnået 20 lm/W.

Kan du fortælle os mere om det specifikke ved din teknologi og produktionsprocesser?

Vores tilgang til fuldt løsningsbearbejdelige OLED'er er baseret på en dobbelt tilgang af tværbindelige lag og ortogonale opløsningsmidler. Roll-to-roll (R2R) belægningslinjen, som vi brugte, tilgængelig på Holst Center for R&D, består af to belægningsstationer inde i et kompakt renrum. Det inkluderer to lukkede tørreovne, en på 20 m og en på 10 m, til luft eller inaktive atmosfærer, placeret uden for renrummet. De to coatere og tørretumblere er koblet sammen i en linje, ved hjælp af et unikt banetransportsystem, som tillader håndtering af underlag uden nogensinde at røre den følsomme overflade, hvor belægningen påføres.

Hvorfor valgte du specifikt denne produktionslinje?

Et mål med SOLEDLIGHT-projektet var at demonstrere høj kapacitet, storarealproduktion af OLED'er ved hjælp af løsningsbaserede teknologier. R2R-belægningslinjen udviklet inden for PI-SCALE-projektet på Holst Centret er unik i Europa for sin evne til at afsætte funktionelle OLED-blæk over store områder ved høje hastigheder.

Økonomiske analyser har vist, at masseproduktion af OLED-belysningselementer til kommercielt konkurrencedygtige omkostninger kræver løsningsbehandling, da vakuumaflejring forventes at være alt for dyrt (bemærk dog, at situationen er anderledes for skærmapplikationer). R2R-linjen er derfor fremragende egnet til vores projekts behov.

Hvor blev de vigtigste erfaringer?

Succesen med R2R OLED-produktion ved hjælp af løsningsbaserede teknikker afhænger i høj grad af de nøjagtige egenskaber af de involverede materialer, især deres kemiske stabilitet/følsomhed med hensyn til miljømæssige stoffer som vand og ilt, hvilket potentielt kan forringe dem og påvirke enhedernes ydeevne.

Dette er et meget mere alvorligt problem i R2R-fremstilling end i ark-til-ark-behandling, hvor fuldstændig udelukkelse af påvirkninger fra den omgivende atmosfære kan opnås meget lettere. Når tilstrækkeligt stabile materialesystemer er tilgængelige, imidlertid, R2R-processen kan udføres uden at gå på kompromis med kvaliteten af de endelige OLED-enheder sammenlignet med ark-til-ark-produktion.

Hvilke vanskeligheder mødte du, og hvordan overvandt du dem?

Lysemitterende lag bestående af materialer med lille molekylvægt er vanskelige at beskytte mod efterfølgende lagaflejring fra våde processer. Ved at bruge en kombination af tværbindelige komponenter og ortogonale opløsningsmidler, vi har været i stand til at forberede fuldt løsningsbearbejdelige OLED'er.

Hvad er dine kommercialiseringsplaner efter projektets afslutning?

SOLEDLIGHT har to industrielle partnere – OSRAM OLED GmbH og Solvay – samt Open Innovation Center Holst. OSRAM fokuserer i øjeblikket på OLED til bilindustrien, men fortsætter sine aktiviteter for generel belysning.

Løsningsbehandlede OLED- og R2R-teknikker betragtes, for begge anvendelsesområder, som fremtidige alternativer til den etablerede fordampningsbaserede proces. Nogle af de materialer og/eller teknologier, der er udviklet inden for SOLEDLIGHT, kan være inkorporeret i OLED-pilotlinjetjenesterne i PI-SCALE-projektet, beliggende i Holst Centret, som har til hensigt at vokse til en selvbærende kommerciel enhed efter en indledende periode med EU-finansiering.

Sidste artikelGennembrud kunne lancere organisk elektronik ud over mobiltelefonskærme

Næste artikelAdskillelse en sød succes

Varme artikler

Varme artikler

-

Hvor bliver surt øl så... surtØlprøver (til højre) blev indsamlet hver 2.-3. uge for at spore skiftende koncentrationer af organiske syrer og sporkomponenter under lagring i tønder (venstre). Kredit:Bryan Doty/Sour Cellars sur

Hvor bliver surt øl så... surtØlprøver (til højre) blev indsamlet hver 2.-3. uge for at spore skiftende koncentrationer af organiske syrer og sporkomponenter under lagring i tønder (venstre). Kredit:Bryan Doty/Sour Cellars sur -

Aciditetsniveauer for funktionelle grupperAlt liv på planeten består af fire basiske kemikalier; kulhydrater, lipider, proteiner og nukleinsyrer. I kernen indeholder alle disse fire molekyler kulstof og brint og er en del af en videnskabsgren

Aciditetsniveauer for funktionelle grupperAlt liv på planeten består af fire basiske kemikalier; kulhydrater, lipider, proteiner og nukleinsyrer. I kernen indeholder alle disse fire molekyler kulstof og brint og er en del af en videnskabsgren -

Nyt værktøj til at forudsige polymeregenskaberKredit:Gent Universitet Et tværfagligt team af forskere har udviklet et kraftfuldt matematisk modelleringsværktøj, der vil give forskere mulighed for at forudsige egenskaberne af polymernetværk, f

Nyt værktøj til at forudsige polymeregenskaberKredit:Gent Universitet Et tværfagligt team af forskere har udviklet et kraftfuldt matematisk modelleringsværktøj, der vil give forskere mulighed for at forudsige egenskaberne af polymernetværk, f -

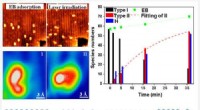

Forskere opdager CH-bindingsaktiveringsreaktioner ved lav temperatur ved foto-inducerede midlerHøjopløselig STM, der visualiserer reaktionens mellemtilstande og reaktionsvejen for EB-dehydrogenering på TiO2. Kredit:WANG Haochen CH-bindingen er meget vigtig i organisk kemi. Kemiske reaktione

Forskere opdager CH-bindingsaktiveringsreaktioner ved lav temperatur ved foto-inducerede midlerHøjopløselig STM, der visualiserer reaktionens mellemtilstande og reaktionsvejen for EB-dehydrogenering på TiO2. Kredit:WANG Haochen CH-bindingen er meget vigtig i organisk kemi. Kemiske reaktione

- Nyt fysisk fænomen på nanotråde set for første gang

- Astronomer forklarer oprindelsen af undvigende ultradiffuse galakser

- Tider, hvor vi ikke opførte os som os selv, kan være nyttige i det lange løb, undersøgelse finde…

- Forskere udvikler teknologi, der gør det muligt for standardkameraer at producere hyperspektrale bi…

- Teknologien slår romantikken ved Tour de France

- Sådan oversættes MRNA til TRNA