Højteknologisk materiale i en saltskorpe

Dr. Jesus Gonzalez-Julian (til højre) og Apurv Dash (til venstre). Kredit:Forschungszentrum Jülich / Regine Panknin

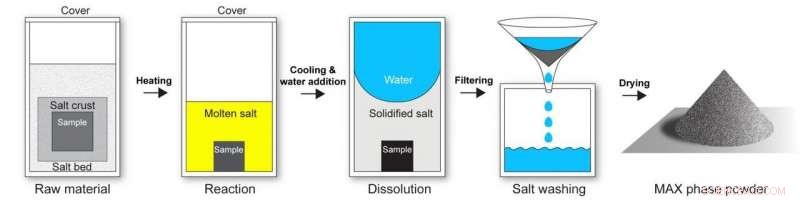

MAX faser betragtes som lovende materialer for fremtiden, for eksempel, i magten, rumfarts- og medicinske implantatindustrier. En ny metode udviklet af forskere fra Forschungszentrum Jülich gør det nu muligt at fremstille denne materialeklasse i industriel skala for første gang. De rapporterer, at en saltskorpe beskytter råmaterialet mod oxidation ved en produktionstemperatur på mere end 1, 000 grader celsius — og kan så blot vaskes af med vand. Metoden, som for nylig blev offentliggjort i tidsskriftet Naturmaterialer , kan også anvendes på andre højtydende materialer.

MAX faser forener de positive egenskaber ved keramik og metaller. De er varmebestandige og lette som keramik, endnu mindre skørt, og kan deformeres plastisk som metaller. Desuden, de er det materielle grundlag for MXenes, en stort set uudforsket klasse af forbindelser, der ligner grafen og har ekstraordinære elektroniske egenskaber.

"I fortiden, der var ingen egnet metode til at fremstille MAX faser i pulverform, hvilket ville være fordelagtigt for yderligere industriel forarbejdning. Dette er grunden til, at MAX-faser ikke har spillet nogen praktisk rolle i industrielle applikationer hidtil, " forklarer juniorprofessor Dr. Jesus Gonzalez-Julian, gruppeleder for unge efterforskere ved Forschungszentrum Jülich.

Saltstrategien

MAX faser produceres ved temperaturer højere end 1, 000 grader Celsius. Ved så høje temperaturer, materialerne ville normalt reagere med atmosfærisk oxygen og oxidere, derfor fremstilles de normalt i et vakuum eller i en beskyttende atmosfære af argon. Jülich-metoden er forbavsende enkel til sammenligning:forskerne indkapsler råmaterialet med et salt, kaliumbromid, som smelter under produktionsprocessen. En vakuum- eller argonatmosfære for yderligere beskyttelse er ikke længere nødvendig.

Skematisk fremstilling af processen. Kredit:Forschungszentrum Jülich / Apurv Dash

"Et bad af smeltet salt beskytter således materialet og forhindrer det i at komme i kontakt med atmosfærisk ilt, " forklarer Apurv Dash, hovedforfatter af undersøgelsen offentliggjort i Naturmaterialer og doktorgradsforsker ved Forschungszentrum Jülich.

På samme tid, saltet virker som et skillemiddel. Komponenterne binder ikke længere sammen og danner et kompakt fast stof, og tillade direkte produktion af finkornede pulvere. Dette er vigtigt, fordi det undgår en ekstra lang, energikrævende fræseproces. Som en positiv bivirkning, saltbadet reducerer også den syntesetemperatur, der er nødvendig for at danne den ønskede forbindelse, hvilket yderligere vil reducere energi- og produktionsomkostningerne.

Kun med salt og vand

Metoder, der anvender smeltet salt, har været brugt til pulverproduktion af ikke-oxidkeramik i nogen tid. Imidlertid, de kræver en beskyttende argonatmosfære i stedet for atmosfærisk luft, hvilket øger både kompleksiteten og produktionsomkostningerne.

Størknet saltskorpe efter afkøling. Kredit:Forschungszentrum Jülich / Tobias Schlößer

"Kaliumbromid, saltet vi bruger, er speciel, fordi når den er under tryk, det bliver helt uigennemtrængeligt ved stuetemperatur. "Vi har nu påvist, at det er tilstrækkeligt at indkapsle råvarerne tæt nok i en saltpille for at forhindre kontakt med ilt — allerede før saltets smeltepunkt er nået ved 735 grader Celsius. En beskyttende atmosfære er således ikke længere nødvendig, og det er ikke længere nødvendigt at have en beskyttende atmosfære." " forklarer Apurv Dash.

Som med mange videnskabelige opdagelser, en lille smule held indregnet i udviklingen af metoden - vakuumovne er få, fordi de er så dyre, og de kræver en stor indsats at rense. For at fremstille sit pulver, Jülich doktorgradsforskeren greb derfor til at teste en normal luftovn med succes.

Den nye metode er ikke begrænset til dette materiale. Forskerne har allerede produceret et væld af MAX-faser og andre højtydende materialer, såsom titanlegeringer til bioimplantater og flyteknik. Næste, forskerne planlægger at undersøge industrielle processer, hvormed disse pulvere kan forarbejdes yderligere.

Varme artikler

Varme artikler

-

Plast glukose-drevet biosensor finder sød succesEt skematisk billede af biobrændselscellen i helt polymer, som trækker energi fra den glukose, der naturligt findes i spyt. Kredit:© 2019 KAUST; Heno Hwang En elektronisk biosensor drevet af gluko

Plast glukose-drevet biosensor finder sød succesEt skematisk billede af biobrændselscellen i helt polymer, som trækker energi fra den glukose, der naturligt findes i spyt. Kredit:© 2019 KAUST; Heno Hwang En elektronisk biosensor drevet af gluko -

I skridt mod autonome materialer, forskere designer mønstre i selvkørende flydende krystallerNy forskning viser, at bevægelsen i flydende krystaller kan udnyttes og ledes, et skridt i retning af at udvikle autonome materialer, der kan fornemme input, forstærke signaler, og endda beregne oplys

I skridt mod autonome materialer, forskere designer mønstre i selvkørende flydende krystallerNy forskning viser, at bevægelsen i flydende krystaller kan udnyttes og ledes, et skridt i retning af at udvikle autonome materialer, der kan fornemme input, forstærke signaler, og endda beregne oplys -

Levende cellemembraner kan selvsortere deres komponenter ved afblandingFaseadskillelse i en syntetisk membran. Kredit:Caitlin Cornell/University of Washington Celler - byggestenene i vores kroppe - er indkapslet af membraner. Det samme gælder de specialiserede rum i

Levende cellemembraner kan selvsortere deres komponenter ved afblandingFaseadskillelse i en syntetisk membran. Kredit:Caitlin Cornell/University of Washington Celler - byggestenene i vores kroppe - er indkapslet af membraner. Det samme gælder de specialiserede rum i -

Forskere observerer skiftet af Ras-protein i detaljerDaniel Mann, Klaus Gerwert og Carsten Kötting (fra venstre) implementerer en proces til afkodning, der letter beregningen af eksperimentelle data såsom infrarøde spektre og nukleare spinspektre inds

Forskere observerer skiftet af Ras-protein i detaljerDaniel Mann, Klaus Gerwert og Carsten Kötting (fra venstre) implementerer en proces til afkodning, der letter beregningen af eksperimentelle data såsom infrarøde spektre og nukleare spinspektre inds