Forskere udvikler 3D-printbart materiale, der efterligner biologiske væv

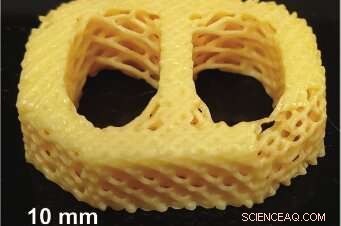

En DLP-trykt LCE-konceptindretning af et rygmarvsbur med en porøs gitterarkitektur. Kredit:I/A

Biologiske væv har udviklet sig gennem årtusinder for at blive perfekt optimeret til deres specifikke funktioner. Tag brusk som et eksempel. Det er i overensstemmelse, elastisk væv, der er blødt nok til at dæmpe leddene, men stærk nok til at modstå komprimering og modstå den betydelige belastning af vores kroppe:nøgle til løb, hoppe, og vores daglige slid.

Det har ikke været let at oprette syntetiske erstatninger, der virkelig matcher egenskaberne og adfærden for biologiske væv. Men forskere fra University of Colorado Denver, ledet af maskiningeniør professor Chris Yakacki, Ph.d., er de første til 3D-udskrivning af et kompleks, porøs gitterstruktur ved hjælp af flydende krystalelastomerer (LCE'er), der skaber anordninger, der endelig kan efterligne brusk og andre biologiske væv.

CU Denver -teamet, herunder professor Kai Yu, Ph.d., postdoktor Devesh Mistry, Ph.d., og doktorand Nicholas Traugutt, samt forskere fra Southern University of Science and Technology i Kina, rapporterede sine resultater i denne uge i journalen Avancerede materialer .

Revolution i fremstillingen af LCE'er

Yakacki, der arbejder ud fra CU Denvers Smart Materials and Biomechanics (SMAB) Lab, begyndte at arbejde med LCE'er i 2012. Den bløde, multifunktionelle materialer er kendt for deres elasticitet og ekstraordinære evne til at sprede høj energi. I 2018, Yakacki modtog en NSF CAREER -pris for at revolutionere LCE'ernes fremstillingsevne og flere finansieringsrunder for at udvikle dem som en støddæmper til fodboldhjelme. Selv da, han vidste, at dens applikationer kunne gå videre.

"Alle har hørt om flydende krystaller, fordi du stirrer på dem i telefonens display, "siger Yakacki." Og du har sandsynligvis hørt om flydende krystalpolymerer, fordi det er præcis, hvad Kevlar er. Vores udfordring var at få dem ind i bløde polymerer, som elastomerer, at bruge dem som støddæmpere. Det er, når du går ned i lagene af kompleksitet. "

LCE'er er vanskelige at manipulere. Indtil nu, de fleste forskere kunne skabe enten store objekter med minimale detaljer eller høje detaljer i praktisk talt mikroskopiske strukturer. Men som med telefonskærme, store enheder med høje opløsninger er, hvor fremtiden ligger. Yakacki og hans teams kemikalier og trykproces tog vanskeligheden ned til næsten nul.

Deres motivation:spredning kontrolleret på tværs af længdeskalaer fra harpikskemien (mesoskala), til mikroskala gitterarkitekturen, og den overordnede makrostruktur af trykte strukturer. Kredit:I/A

Skinner et lys på honninglignende harpiks

Til deres undersøgelse, Yakacki og hans team udforskede en 3D-udskrivningsproces kaldet digital light processing (DLP). Teamet udviklede en honninglignende LC-harpiks, der, når ramt med ultraviolet lys, helbreder - danner nye bindinger i en række tynde fotopolymerlag. Den endelige hærdeharpiks danner en blød, stærk, og kompatibel elastomer. Når det blev trykt i gitterstrukturer - mønstringsniveauer svarende til en bikage - det var da det begyndte at efterligne brusk.

Gruppen trykte flere strukturer, herunder en lillebitte, detaljeret lotusblomst og en prototype af et spinalt fusionsbur, skaber den største LCE -enhed med flest detaljer. Kombinationen af harpiksen og trykprocessen førte også til 12 gange større hastighedsafhængighed og op til 27 gange større stam-energi-spredning i forhold til dem, der er trykt fra en kommercielt tilgængelig fotokærbar elastomerharpiks.

Fra fodboldhjelme til rygsøjlen

Fremadrettet, strukturerne har flere anvendelser, som stødabsorberende fodboldhjelmskum eller endda små biomedicinske implantater til tæer. Yakacki er mest begejstret for sine muligheder i rygsøjlen.

LCE spinal bur prototype

"Rygsøjlen er fuld af udfordringer, og det er et svært problem at løse, "sagde Yakacki." Folk har prøvet at lave syntetiske spinalvævsskiver, og de har ikke gjort et godt stykke arbejde med det. Med 3D-udskrivning, og den høje opløsning, vi har fået fra det, du kan nøjagtigt matche en persons anatomi. En dag, vi kan muligvis dyrke celler til at reparere rygsøjlen, men for nu, vi kan tage et skridt fremad med den næste generation af materialer. Det er dér, vi gerne vil hen. "

Varme artikler

Varme artikler

-

NREL undersøger belægninger, der er nødvendige for at koncentrere solenergiForsker Judith Gomez-Vidal fastslog de belægninger, der er nødvendige for at tillade koncentrerende solenergianlæg at opbevare og bruge smeltede salte. Kredit:Dennis Schroeder, NREL 45088 Næste ge

NREL undersøger belægninger, der er nødvendige for at koncentrere solenergiForsker Judith Gomez-Vidal fastslog de belægninger, der er nødvendige for at tillade koncentrerende solenergianlæg at opbevare og bruge smeltede salte. Kredit:Dennis Schroeder, NREL 45088 Næste ge -

Forøgelse af niveauer af gode fedtstoffer med et eksperimentelt lægemiddel, der virker på to nyli…Fra venstre:Justin Wang, Alan Saghatelian og Meric Erikci Ertunc. Kredit:Salk Instituttet Forskere fra Salk og Scripps Research Institute, sammen med samarbejdspartnere hos medicinalvirksomheden L

Forøgelse af niveauer af gode fedtstoffer med et eksperimentelt lægemiddel, der virker på to nyli…Fra venstre:Justin Wang, Alan Saghatelian og Meric Erikci Ertunc. Kredit:Salk Instituttet Forskere fra Salk og Scripps Research Institute, sammen med samarbejdspartnere hos medicinalvirksomheden L -

Ny katalysator bevist effektiv i elektrosyntese af ammoniakSkematisk illustration af den syntetiske proces af Mo-SAs/AC. Kredit:GENG Jing I nyere forskning, forskere ledet af prof. Zhang Haimin fra Institute of Solid State Physics ved Hefei Institutes of

Ny katalysator bevist effektiv i elektrosyntese af ammoniakSkematisk illustration af den syntetiske proces af Mo-SAs/AC. Kredit:GENG Jing I nyere forskning, forskere ledet af prof. Zhang Haimin fra Institute of Solid State Physics ved Hefei Institutes of -

Forskellen mellem relativ atommasse og gennemsnitlig atommasseAtomer har flere forskellige komponenter. I atomens kerne eller kerne er der to typer partikler, protoner og neutroner. Protonerne bestemmer, hvilket element atomet er, og atomets egenskaber. Neutrone

Forskellen mellem relativ atommasse og gennemsnitlig atommasseAtomer har flere forskellige komponenter. I atomens kerne eller kerne er der to typer partikler, protoner og neutroner. Protonerne bestemmer, hvilket element atomet er, og atomets egenskaber. Neutrone

- USA tager skridt til at kræve DNA-prøver fra asylansøgere

- Hvorfor bioelektroder til energiomdannelse ikke er stabile

- Sådan samles fossiler i Arkansas

- Fysikere skaber første direkte billeder af firkanten af bølgefunktionen af et brintmolekyle

- Antibakteriel komposit:Bare tilsæt sølv til en biopolymer for at øge cytotoksiciteten

- Thai dinosaur er en fætter til T. rex